El sistema hidráulico. ¿Por qué falla?

Por Richard Widman

Por más de cuatro mil años nuestras vidas han sido mejoradas por diferentes sistemas hidráulicos. Hoy en día podemos hablar de cosas tan simples como los amortiguadores o frenos del auto y la dirección hidráulica que facilita el manejo, o podemos hablar de las grúas que levantan alta carga, prensas que forman paneles de todo diseño, tractores y cosechadoras con implementos hidráulicos, excavadoras de todo tamaño, etc.

Mientras estos sistemas nos ayudan mucho en la multiplicación de nuestra fuerza y productividad o la fuerza de algún motor, como todo sistema humano o mecánico, requiere ciertos cuidados para continuar con su producción. Aquí veremos algunos consejos para extender la utilidad de estos sistemas.

Este es el Boletín #122 de nuestro programa de Boletines Informativos mensuales. Todos los boletines están disponibles en formato Acrobat pdf en www.widman.biz

Lo básico

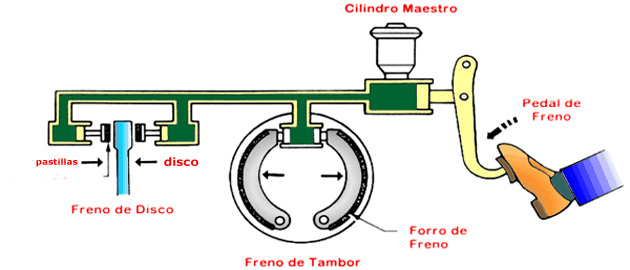

Los circuitos de fuerza son diseñados en varias formas y tamaños y son complejos en diseño pero fáciles de cuidar. Aquí mostramos un circuito simple, el sistema de frenos de un auto.

Fuente de la gráfica: http://perso.ya.com/lsancano/cochessuspension.html

Todos los sistemas hidráulicos son sujetos a la contaminación del ambiente; sea agua, polvo, humo, vapores, químicos, o lo que esté a su alrededor. Las partículas abrasivas o degradantes ingresan al sistema y si no son filtradas pueden dañar componentes como bombas, válvulas y motores. Una parte de estos contaminantes entra por el respiradero si no tiene un filtro, mientras otra parte se pega a los brazos extendidos para ingresar por el reten en el retorno.

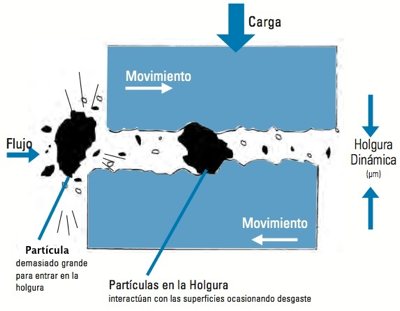

Para ver la importancia de esto, debemos considerar que 40% de los reemplazos de piezas en los sistemas hidráulicos son por desgaste mecánico (abrasión, fatiga, adhesión) y 30% por corrosión. Estos dos problemas pueden ser eliminados con el uso de buenos aceites y buenos filtros para su protección, diseñados para este trabajo específico. Para comprar los filtros hay que respetar la eficiencia (micronaje) requerida, como así también buscar adquirir unos de mayor eficiencia, mejorando la vida útil de la máquina. Pero la eficiencia no es visible al ojo. Cuando nos realizan consultas, podemos dar dos o más opciones de acuerdo a las especificaciones encontradas en nuestros catálogos – una que cumple con lo básico, y otra que sobre pasa lo exigido para extender la vida útil del equipo. El hecho de comprar un filtro hidráulico por rosca o precio generalmente traerá problemas debido a que el filtro está compuesto también de un mecanismo interno y lo más importante que es la Media Filtrante quien en definitiva da ésta eficiencia que hablamos.

Contaminantes

Muchas veces consideramos que los únicos contaminantes son las partículas de tierra que podemos ver, pero en realidad, es todo lo que no vemos (por nuestro límite de visibilidad), que contamina el aceite hidráulico.

- Partículas (polvo, suciedad, arena, óxido, fibras, elastómeros de los sellos y mangueras, residuos de pintura)

- Desgaste de metales, silicio y aditivos en exceso (aluminio, cromo, cobre, hierro, plomo, estaño, sílice, sodio, zinc, bario, fósforo)

- Agua

- Selladores (Teflón® en cinta y pasta)

- Lodos, oxidación, y otros productos de corrosión.

- Ácidos y otros químicos

- Biológicos: microbios (fluidos basados en un alto contenido de agua o contaminados por agua)

La función del filtro hidráulico es remover estas partículas del flujo del aceite y ayudar a prevenir el desgaste prematuro y las fallas posteriores del sistema. Por la sofisticación de los sistemas hidráulicos, la protección de estos se torna crítica.

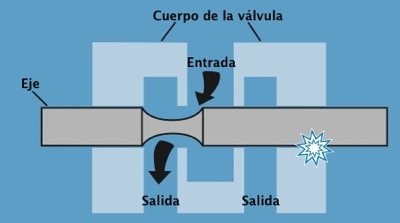

Aquí podemos ver un corte de una válvula hidráulica.

¿Cómo ingresan estos contaminantes al sistema?

Los contaminantes iniciales

Además de los contaminantes del ambiente, debemos considerar que muchos aceites llegan sucios en sus tambores. Poco tiempo atrás una empresa nos dio una muestra de un aceite hidráulico de una buena marca para ver su nivel de limpieza. El laboratorio en los EEUU avisó que el aceite era 4 veces más sucio que lo requerido para un sistema de baja presión, u 8 veces más sucio que las normas para sistemas sobre 210 bares de presión. Este aceite requiere ser filtrado antes de colocarse a cualquier sistema hidráulico.

Con frecuencia el problema es multiplicado por personal mal entrenado que usa una bomba sucia o hace un traspaso por bidones o embudos sucios. Esto causa alto desgaste de la maquina.

Contaminación durante la operación

Las mayores fuentes de contaminación son las bombas y los actuadores (válvulas), el desgaste de los cilindros, o la carcasa de la bomba hidráulica.

El acondicionamiento del fluido es el término usado para la purificación general del fluido en el sistema hidráulico y abarca la remoción de partículas por medio de filtros junto con otros métodos para remover limo, aire, agua, calor, acido, lodos u otros químicos.

Remoción de Partículas

La eliminación de partículas se hace normalmente a través de filtros mecánicos de malla, fibra celulosa, o fibras sintéticas. Un depósito bien diseñado que permita el asentamiento de agua y partículas, ayudará también a mantener las partículas fuera de la corriente del fluido. Para partículas ferrosas y oxido se pueden usar imanes en el depósito, así como imanes de filtro de banda. También se pueden utilizar otros métodos, como la filtración por centrifugado o unidades de filtrado electroestático, particularmente en los procesos de lote continuo y recuperación de fluidos.

Eliminación de Limo

El limo, definido como una partícula muy fina de tamaño menor a 5 μm, requiere de un proceso de filtrado fino o “pulido de aceite”. Por la restricción en flujo que puede hacer filtros tan finos, a veces esta filtración es hecha en “riñón” (dializador), fuera del circuito principal.

Eliminación del Aire

Sacar el aire del sistema se realiza mejor utilizando una canasta o plancha de malla #100 en el depósito, aproximadamente a 30° de la horizontal para generar coalescencia del aire atrapado y permitir que las burbujas mayores se eleven a la superficie cuando las velocidades en el depósito son bajas.

Eliminación de Agua

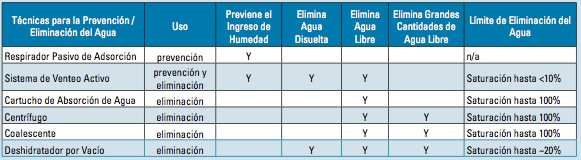

Existen distintas técnicas para prevenir la entrada de agua o humedad, como el filtro T.R.A.P. de Donaldson® que evita la entrada de partículas sobre 3 µm y humedad sobre 15% relativamente. También existen filtros para eliminar esta, toda vez que ya se encuentra en el sistema hidráulico o de aceite lubricante. Es importante entender que la eliminación cuesta hasta 10 veces más que la prevención; pero un décimo del costo de dejarlo adentro.

La mejor técnica disponible para la eliminación depende de si el agua existe o no como una fase separada (disuelta o libre), y también de la cantidad presente de este líquido. Una vez que el agua libre se encuentra presente en pequeñas cantidades, los filtros de absorción o los sistemas de venteo activo normalmente proporcionan una eliminación adecuada (vea la tabla siguiente).

Por otro lado, para cantidades mayores de agua, las técnicas adecuadas para su eliminación son la deshidratación por vacío, la incorporación, y el centrifugado. Sin embargo, debido a que cada una de estas técnicas funciona bajo diferentes principios, estas tienen distintos niveles de efectividad para eliminar el agua. La tabla a continuación proporciona información comparativa sobre estas técnicas y su efectividad relativa. Se debe prestar cuidado al aplicar la mejor técnica para cada caso específico y su demanda para la eliminación del agua.

Eliminación de Químicos

La eliminación de ácidos, lodos, resinas, barnices, jabones, productos resultantes de la oxidación y otros químicos, requieren generalmente de un filtro adsorbente (activo) con tierras Fuller, arcillas activas, carbón o alúmina activada.

Eliminación del Calor

Eliminar el calor es vital para mantener la viscosidad y prevenir fallas en el fluido. Esto es realizado de manera común por medio de intercambiadores de calor, incluyendo las variantes de enfriamiento por aire y por agua, enfriadores tipo aleta o unidades refrigeradas. Una de las maneras más baratas de eliminar calor es mantener el equipo y sus aletas limpias y libres de capas y capas de pintura.

Adición de Calor

Cuando las temperaturas en el momento de arranque son muy bajas, la adición de calor es utilizada para establecer la viscosidad del fluido dentro de sus límites operativos y evitar la sobre carga del sistema, sus retenes y mangueras. Use calentadores de inmersión o en línea. La otra alternativa es utilizar aceites hidráulicos con un índice de viscosidad cerca de 150 para que actúan como multigrados. Estos normalmente son llamados Aceite Hidráulico “HVI”. Pero tiene que ser de buena calidad para no cizallar y perder su viscosidad en áreas de alta presión del sistema. Puede utilizar este calculador para determinar la viscosidad real de su aceite a temperaturas operacionales o de arranque.

Filtración Tipo Riñón (Dializador)

Una manera efectiva de acondicionar de manera completa el fluido es con un circuito de circulación dedicado, fuera de línea, conocido como circuito tipo riñón. Ampliamente usado en aplicaciones industriales, este sistema usa una bomba de circulación por separado que funciona de manera continua, recirculando y acondicionando el fluido. En sistemas donde esto no puede estar instalado permanentemente, se puede utilizar un sistema portátil (circulando el volumen total 7 veces para asegurar el nivel de limpieza objetivo). Se puede incluir en el circuito varias etapas y tipos de filtros, así como intercambiadores de calor y calentadores de inmersión en línea.

Aplicación Adecuada del Filtro

Al seleccionar un filtro o elemento de remplazo, es importante responder primero a algunas preguntas básicas concernientes a su aplicación.

- ¿Dónde se usará el filtro?

- ¿Cuál es el nivel de limpieza requerido del sistema (Código ISO 4406)?

- ¿Qué tipo de aceite se filtra?

- ¿Hay problemas o condiciones específicas a considerar?

A continuación, considere el ciclo de trabajo y los problemas del flujo. Los componentes funcionales como los cilindros, constantemente generan amplias variaciones de flujo – llamado también flujo intermitente – el cual puede ocasionar problemas en filtros con un mayor valor de eficiencia. Por otro lado, la filtración en un circuito de riñón genera un flujo muy consistente, permitiendo un filtro más eficiente.

Los filtros usados en aplicaciones fijas y continuas a presión baja tendrán una mayor duración que aquellos que deben soportar ciclos de flujo intermitente a presión alta. De manera general, entre menor sea el valor en micrones del filtro, mayor será la necesidad de remplazarlo, debido a que captura más partículas.

Finalmente, es importante que se pregunte “¿Cuánto vale mi equipo?” Calcule cuánto le costaría remplazar el equipo en caso de una falla de los componentes, y asegúrese que esas áreas se encuentren debidamente protegidas con una filtración adecuada. Las servo válvulas de alto desempeño son muy sensibles y tienen componentes costosos, los cuales deben ser protegidos con un medio filtrante más fino.

La reducción de los costos de mantenimiento a través de buenas prácticas de control de contaminantes requiere una aplicación de filtros adecuada, basándose en los problemas de contaminantes específicos. Un buen control de contaminantes significa una filtración efectiva en costos. Al buscar un filtro, primero investigue las necesidades de su sistema y cualquier área que presente problemas.

Características del sistema a considerar al especificar la filtración:

- Viscosidad del Aceite: Más viscoso requiere mayor presión, menor eficiencia, más tiempo, o medio filtrante sintético.

- Flujo: Alto flujo requiere menor eficiencia, o medio filtrante sintético. Flujo constante mejora le eficiencia.

- Presión: Baja presión limita la eficiencia posible o requiere un medio filtrante sintético.

- Los componentes a ser protegidos por el filtro: Un reductor no requiere el mismo código ISO que un sistema hidráulico, y la limpieza requerido por un sistema hidráulico de alta presión es mucho mayor que un sistema de baja presión.

- Nivel de limpieza requerido (Expresado en el Código ISO)

- Tipo de aceite/fluid

- Medio ambiente: El sistema, condiciones circundantes, etc.)

- Ciclo de trabajo

- Temperatura de operación: La temperatura afecta la viscosidad y la eliminación de humedad.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio