Interpretación de los Resultados de Análisis de Aceite Usado

El proceso de analizar aceite requiere equipo sofisticado y calibrado. También requiere personal bien entrenado para operar el equipo y evaluar los resultados. En términos simples se puede decir que:

El análisis de aceite es una Ciencia.

La interpretación de los resultados de análisis es un Arte.

Para que el análisis sea válido, tiene que contar con una muestra representativa del aceite, tomada en caliente y en condiciones limpias, al igual que las muestras históricas. Dichas muestras deberían ser enviadas al laboratorio de manera inmediata. Es muy importante recalcar que si los métodos o procesos de tomar las muestras varían, los resultados de análisis también variarán.

Los resultados entregados por el laboratorio y publicados en su base de datos en el Internet demuestran el carácter científico del análisis de la condición del aceite. Para utilizar esta información hay que entender lo básico del aceite nuevo, el proceso, la operación y los componentes de la máquina donde el aceite fue utilizado, además de las condiciones operacionales de la máquina (motor, compresor, transmisión, etc.).

Para empezar, hay que considerar lo siguiente:

El propósito de un análisis de aceite es planificar el mantenimiento basado en condiciones. Algunas de las muestras analizadas solamente confirmarán que nuestro plan de mantenimiento es el adecuado, mientras que otras podrán indicar que podemos extender el intervalo entre cambios, problemas en el sistema básico de mantenimiento o condiciones específicas que requieren atención (alto nivel de silicio = cambio del filtro de aire o arreglo del sistema de entrada de aire; alto nivel de agua, sodio, potasio = arreglo del sistema de enfriamiento, etc.).

Los comentarios del laboratorio comparan los resultados con los promedios en la base de datos o ciertos limites condenatorios. El analista local, o consultar, usará información local, experiencia con estos equipos, las metas de la empresa local, etc.

Para que los resultados sean útiles, hay que tomar en cuenta estos puntos.

- Conocer el equipo y su funcionamiento, es decir, el punto de muestreo, condiciones de muestreo (en el cambio, antes de un aumento, caliente, frío, etc.). Si recién se aumentó aceite, la muestra indicará menos contaminación y menos degradación que un aceite 100% usado.

- Comunicación con el personal del laboratorio o consultor que provee los análisis. El personal del laboratorio tiene un buen conocimiento de resultados y promedios. Por otra parte, el usuario del equipo conoce todos los detalles de operación, aumentos, problemas, paradas, clima, etc. Mientras mayor comunicación exista entre las personas involucradas, mejor serán las interpretaciones de los análisis y el valor del mismo.

- Considerar que los cambios en cantidad de partículas de desgaste son relativos, es decir que pueden variar sin ser significativos. Un cambio de 2 ppm a 4 ppm es un aumento de 100%, pero no necesariamente representa un valor alto. Hay que considerar la relación entre la cantidad de aceite en el equipo y la superficie lubricada del metal. Por ejemplo 20 ppm de hierro en un cárter de 10 litros es mucho más desgaste que 20 ppm de hierro en un cárter de 40 litros o 400 litros.

- Seleccionar los peores reportes y concentrarse en soluciones de mayor impacto. Resultados que indican condiciones críticas, deberían ser evaluados primero y tomar acciones para corregir esos problemas identificados. Una vez corregidos los problemas serios, ya se puede tomar acciones sobre los que no son tan serios.

- Revisar la información básica del equipo, el aceite y las horas o kilómetros utilizados. Si no funciona el horómetro o velocímetro no tendremos una base confiable para comparar muestras y procedimientos. Pueden haber errores de parte del personal al tomar la muestra, al identificar de que equipo provienen, cual es el aceite actual, etc. Estos errores pueden indicar un problema de seriedad de parte del personal o falla en la ortografía o la lectura de la etiqueta. Si no sabemos cuál es el aceite analizado y las condiciones en que se estaba utilizando, no podemos interpretar correctamente su degradación.

- Si no se indica el tiempo que el aceite fue utilizado, no podemos evaluar su comportamiento. Por ejemplo, sabiendo que un aceite hidráulico aumentó 20% en viscosidad por oxidación, ya pasó de su vida útil. ¿Pero esta oxidación ocurrió en 500 horas o 3000 horas de uso?, ¿Cómo podemos evaluar el aceite o el comportamiento del equipo si no conocemos el tiempo?

- Si no se indica la marca y el nombre del aceite no podemos compararlo con sus valores originales y determinar su descomposición en el servicio actual. Un error en esta información eliminará la posibilidad de evaluar su comportamiento real. Un aceite para motores a diesel no utiliza silicona como anti-espumante, pero las ultimas formulaciones de aceite API SN utilizan este compuesto. Esto aparecerá como silicio en el reporte. Por ende, unas 15 ppm de silicio en un resultado seria normal en un aceite SN, pero condenado por contaminación en un aceite para motores a diesel, ya que se asume que viene de la tierra.

- Verificar la viscosidad indicada de la muestra. Por ejemplo, si indica un ISO 46 pero los resultados demuestran una viscosidad de 70 cSt a 40ºC, tenemos un problema de oxidación o contaminación que aumentó la viscosidad. Pero si este aceite realmente es un ISO 68, entonces no existe ninguna alteración de la viscosidad.

- Es importante saber el historial del equipo. Si recién fue reparado, el análisis indicará cosas que son normales para un motor recién reparado, o en su caso, peligrosas para un motor en funcionamiento normal.

- Leer los comentarios del laboratorio y/o el consultor. Estos comentarios son basados en experiencias y conocimientos de los productos en servicio normal. Entre más cerca estén el analista y el usuario, mejor los comentarios. Una vez que se comprenden los comentarios, los números le ayudarán a entender e identificar los problemas u oportunidades para mejorar el mantenimiento. Este proceso es conocido como análisis de causa-raíz.

- Revisar los comentarios para ver si hay condiciones especiales que justifiquen los problemas. Estos problemas normalmente son identificados por el analista dado su experiencia y el grado de conocimiento de la operación del equipo.

- Si los resultados indican una entrada de agua al motor y sabe que en los días desde la toma de la muestra se aumentó agua varias veces al radiador, y ya hizo ajustar la culata, esta información es una confirmación del diagnostico y las correcciones tomadas. Tome otra muestra para confirmar que el problema este resuelto.

- Si el análisis indica una entrada de tierra al aceite y el historial de la máquina indica que en la hora de cambiar este aceite se cambió el filtro de aire, es muy posible que el problema fue resuelto.

- Si los resultados indican combustible en el aceite o mala combustión mientras el operador reporta un consumo excesivo de combustible, el plan de acción es óbvio.

- Revise los ítems identificados por el analista. Estos ítems son los que resaltan sobre las normas que utiliza el laboratorio o el consultor. El nivel utilizado por el analista puede variar de acuerdo a la información de la fábrica, su experiencia o normas locales. Más adelante daremos ejemplos de estos valores y su significado.

- En los reportes de análisis, normalmente están agrupados los materiales de desgaste en una parte, contaminantes en otro, aditivos más allá, etc. Hay que familiarizarse con el formato para entender el proceso.

- Lo mejor es enfocar el análisis en un solo ítem a la vez y su relación con los otros ítems. No tratar de captar todo al mismo tiempo. Al mirar la viscosidad, se debe observar con relación al hollín, tierra (Silicio), agua, oxidación y combustible.

- No existe una norma para los nombres o abreviaturas de las pruebas. Un laboratorio puede usar la palabra “Silicon”, mientras otro usa “Silicio” y otro usa “Si”. Si no son identificadas plenamente, consultar con su laboratorio para interpretar los códigos o abreviaturas.

- Cuando los comentarios o los resultados del análisis indican un problema serio, revisar lo demás de la información disponible para verificarlo. Siempre existe la posibilidad que la muestra haya sido mal identificada, contaminada o dañada. Consultar su análisis de vibraciones, temperaturas operacionales y comentarios del operador para confirmar el problema. Cuando existe un problema serio, es probable que el operador observó la falta de fuerza, temperatura excesiva, altas vibraciones u otro síntoma que acuse problemas. Cada una de las herramientas de diagnostico tiene sus puntos fuertes y débiles. Hay que comparar los resultados para tener un diagnostico completo.

- Cuando se confirma el problema, hay que reaccionar para resolverlo, pero no asustarse. Si el programa de análisis está marchando bien y existe un historial, se encontrará el problema a tiempo para planificar la acción correcta. Posiblemente podrá programar la corrección con mantenimiento y producción para la próxima parada, o tendrá los argumentos necesarios para mostrar a la gerencia la necesidad de parar la producción para salvar el equipo.

- Al revisar los materiales de desgaste y el nivel de aditivos, tome en cuenta que una sola muestra no hace una tendencia. Variaciones agudas pueden indicar problemas serios pero muchas veces debería ser tomado como un catalizador para iniciar un análisis de vibraciones, alineaciones, temperatura, contaminación y otra muestra para confirmar el problema.

- Hay que actuar con precaución. El problema nunca se resuelve solo. No corregirá el problema simplemente cambiando aceite, a no ser que sepamos que ese aceite permaneció mucho tiempo en la máquina o la muestra fue contaminada.

- Hay que habituarse a leer los análisis en cuanto llegan del laboratorio. Si hay preguntas, consultar a su laboratorio o consultor para que expliquen mejor la causa del problema. Una vez revisados, pueden ser separados en grupos para tomar acción, confirmar o archivarlos. Constantemente encontramos reportes de análisis enviados al cliente sin ninguna evaluación, comentario o recomendación para tomar acciones. Hay que estudiarlos, tomar decisiones y preparar sus respectivas acciones proactivas. En muchos casos donde falló el equipo y el estudio posterior encontró reportes de análisis de aceite archivados, estos reportes mostraban la tendencia de desgaste que derivó en catástrofe.

En la siguiente gráfica de un ítem en los resultados de análisis, podemos ver la variación normal del ítem (tasa de desgaste). Cuando la variación cambia a una tendencia de subida, se recomienda tomar acciones proactivas. Si dejamos que suba cerca del límite máximo, tenemos que tomar acciones urgentes de carácter correctivo.

La utilización de estos límites le ayudará a prever una vida útil para el motor o equipo, aunque a un comienzo esto no parece ser lo ideal por el punto de vista económico, experiencias confirmaron que con aceites de última generación tecnológica es posible proteger y superar esa vida útil prevista para el motor o equipo, obteniendo una reducción de costos de mantenimiento y por lo tanto una mejor situación económica a larga plazo.

Alarmas Proactivas: Un programa de mantenimiento proactivo requiere que el usuario coloque los límites donde quiere llegar para extender la vida útil y minimizar reparaciones. Estos límites coinciden con la filosofía de mantenimiento proactivo y mira otros equipos de la misma empresa u otra para colocar límites que deberían ser posibles. El principio estratégico en colocar estos límites es identificar niveles que requieren mejoramiento sobre niveles anteriores o garantizar niveles donde ya se ha visto desempeño optimizado. El rango entre estos límites se llama la Banda de Seguridad.

En este ejemplo, utilizando alarmas proactivas después de ver otros equipos que es factible controlar la entrada de polvo a un límite de 10 ppm. Colocamos este límite y monitoreamos los análisis para asegurar que el silicio no se acerque a ese nivel. Si encontramos un ascenso, tomamos acciones para corregir antes de que sea tarde. Si continua en subida, revisamos nuestras prioridades.

Alarmas Predictivas: Los límites predicativos son colocados para identificar condiciones anormales, inicio de desgaste o falla significativa. Son alineados con los objetivos de mantenimiento predictivo (la identificación temprana de síntomas asociadas con la falla del equipo). Un límite correctamente colocado identifica problemas y complementa tecnologías con análisis de vibraciones, termografía, etc. Si continua subiendo un elemento de desgaste cuando no hay contaminación ni otros problemas, sabemos que existe un problema mecánico que se debe identificar con otra herramienta.

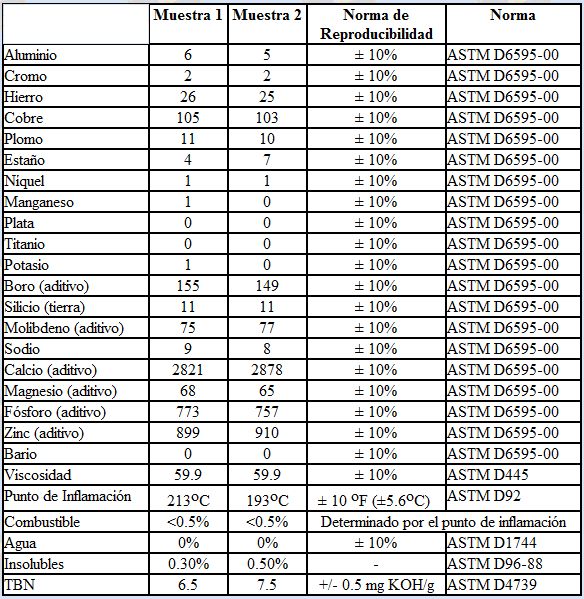

Variaciones entre muestras

Los resultados que envían del laboratorio pueden variar. Estas variaciones pueden ser por varias razones, normalmente dividido entre la habilidad de Repetir los resultados y la habilidad de Reproducir los resultados.

Para Repetir necesitamos |

Para Reproducir necesitamos |

||||

|---|---|---|---|---|---|

El mismo operador del equipo |

Diferente operador del equipo |

||||

El mismo laboratorio |

Un laboratorio diferente |

||||

El mismo equipo |

Equipo equivalente |

||||

Las mismas condiciones |

Condiciones equivalentes |

||||

Una muestra idéntica |

Una muestra idéntica |

||||