La Determinación de la Frecuencia de Engrase

por Richard Widman

Este artículo explora las condiciones que determinan la frecuencia de engrase de rodamientos y cojinetes. Identifica las condiciones que determina el desarrollo del plan de lubricación efectivo, eficiente y económico. Este boletín complementa la información sobre la selección de grasas y la vida útil de rodamientos en el Boletín Informativo #10. Está basado en nuestras experiencias y varios artículos de la revista “Machinery Lubrication”, publicado por Noria Publishing.

Este es el Boletín #29 de nuestro programa de Boletines Informativos mensuales. Todos los boletines están disponibles en formato Acrobat pdf en www.widman.biz

Por las miles de copias del Boletín Informativo #10 que fueron descargadas del Internet desde su publicación el año pasado y las preguntas que recibimos sobre la frecuencia de re-engrase, notamos que hay un buen interés en mejorar la confiabilidad del equipo y reducir los problemas operacionales de muchos talleres y empresas. Este boletín no repetirá la información del anterior, sino la complementa para la aplicación real en términos de determinar la frecuencia de reengrase.

Desde el principio es necesario aclarar cinco puntos:

- Las diferentes marcas de grasas se comportan diferente en la práctica, aunque se las mencionen en alguna tabla de “equivalentes”. Un buen ejemplo de ello es una grasa de una marca multinacional, de fabricación Argentina, que fue utilizada en el concesionario de Toyota en mi camioneta durante sus primeros servicios. Después de uno de sus servicios hice un viaje de 3000 kilómetros y me fije debajo de la camioneta. La grasa de las crucetas había volado por el chasis y la grasa del cardán goteaba. Cambié a una grasa “equivalente” de la marca American y ahora engrasamos cada 6000 km. La camioneta tiene ya 60,000 kilómetros sin reparaciones de piezas engrasadas.

- Las diferentes composiciones de grasas casi siempre no son compatibles. Al cambiar de grasa hay que limpiar lo mejor posible y monitorear el comportamiento, aumentando grasa al principio para reemplazar lo que puede ser expulsada cuando se mezclan. Vea la tabla de compatibilidad en el boletín #10.

- La composición de cada tipo de grasa le otorga propiedades diferentes de comportamiento. Si aumentamos la calidad de la grasa, necesariamente tenemos que aumentar el intervalo entre re-engrases para evitar sobrecargas en el cojinete.

- Aumentar la consistencia de la grasa, por ejemplo del NLGI 2 al NLGI 3 no mejora el punto de goteo o su resistencia al calor. Es más probable que aumente la generación de calor por una mayor resistencia.

- Grasas sin protección EP (extrema presión) tienen muy pocos usos. Esta semana vi la etiqueta de una grasa brasilera en un taller automotriz. No indicaba ninguna protección EP. Indicaba la aprobación de Volkswagen donde se recomienda este tipo de grasa. En realidad, los fabricantes de autos solamente recomienda grasas sin protección EP en bisagras y motores eléctricos. Los mecánicos y clientes entienden que está aprobada para todo uso, no para uso solo en bisagras. (Nota: El extracto mostrado aquí viene de su página Web. Niegan en entregar una ficha técnica)

¿Por qué tenemos que re-engrasar los rodamientos?

De acuerdo a los estudios de SKF, más de la mitad de las fallas de rodamientos son por problemas de lubricación (falta, exceso, degradación, contaminación, tipo incorrecto, mezcla, etc.).

La grasa se degrada en el curso del tiempo aunque el equipo o motor esté parrado. Esta degradación puede ser causado por:

- Endurecimiento: La oxidación del aceite básico, la entrada de tierra o humedad a la grasa a lo largo de su tiempo de uso causa su endurecimiento y reduce su habilidad de lubricar.

- Degradación química: Normalmente causada por alta temperatura, pero puede ser por contaminación. Un exceso de grasa puede causar altas temperaturas operacionales, degradando la grasa.

- Alta carga: Los motores eléctricos con carga al costado (correas o fricción) llevan mayor carga en sus rodamientos que motores que impulsan engranajes. Hay muchas instalaciones de rodamientos en las empresas que visitamos donde el rodamiento fue diseñado para carga vertical pero la instalación es en posición horizontal, llevando carga donde no debería.

- Separación del aceite del espesante: La grasa está diseñada para soltar el aceite poco a poco para lubricar las piezas. Eventualmente, con el equipo parado u operando, se separa. Esta separación es mayor cuando hay un exceso de grasa batiéndose en el rodamiento o cuando se mezclan dos grasas de diferentes tipos o composición.

- La velocidad del rodamiento: Entre más velocidad opere, mayor degradación por oxidación. También muchas grasas no tienen la pegajosidad necesaria para mantenerse en su lugar, siendo expulsadas del rodamiento en altas velocidades.

- El tamaño del rodamiento: Entre más grande el rodamiento, mayor será la degradación de la grasa.

- El ambiente: Cuando el equipo o el rodamiento está sujeto a más de 60°C de temperatura, habrá mayor degradación.

Los programas típicos que encontramos nos indican que engrasemos todo el equipo una vez al día, o una vez a la semana, etc. La realidad es que cada rodamiento tiene un momento adecuado para aplicar la cantidad correcta de grasa. Esta cantidad esta basada en el espacio disponible (nunca se quiere exceder del 50%) y la habilidad de expulsar el exceso por el tapón de purga. El programa de re-engrase tiene que tomar en cuenta:

- El principio de mayor importancia es no engrasar lo que no requiere re-engrase. El exceso es tan perjudicial como la falta de grasa.

- El tipo y marca de grasa a utilizar. Esto tiene que estar basado en la información del fabricante del equipo. Se debe comparar las grasas disponibles en el mercado, el comportamiento de estas grasas contra la que el fabricante espera y la mejor formulación para las condiciones de trabajo donde nos encontramos.

- El programa tiene que ser bastante simple para implementarlo. Tenemos que simplificar y estandardizar las grasas en una planta al mínimo posible que cubran todos los requerimientos.

- Una grasa multipropósito normalmente tiene una base de aceite de viscosidad entre ISO 150 e ISO 220, mientras los rodamientos de alta velocidad pueden requerir un aceite básico de ISO 100 o menor, y un rodamiento de baja velocidad puede necesitar una viscosidad entre un ISO 320 a un 460.

- Tal vez tenemos equipos que solamente requieren una grasa con punto de goteo de 100°C, mientras otros requieren 180°C o 230°C. Es más seguro utilizar una grasa de 275°C en todo (mientras las otras características están dentro de los parámetros especificados).

- Una fábrica puede recomendar una grasa de Calcio para resistir agua, pero si también tenemos equipos que requieren alta resistencia al calor, tal vez convenga usar una grasa de arcilla para todos.

- Hay pocas recomendaciones para usar grasas sin protección EP. El único lugar donde se debe considerar una grasa sin aditivos EP son motores eléctricos, donde se utiliza rodamientos de bola o rodillo y la corriente eléctrica del eje del motor excede 0.5 voltios.

- Los aditivos EP aumentan levemente la conductividad de la grasa.

- Alta carga eléctrica en el los cojinetes puede causar “pitting” o “fluting” en la pista del rodamiento.

- El voltaje del eje puede ser medido con un voltímetro común. Un voltaje debajo de 0.5 v no causará problemas.

- También se puede evitar este daño con rodamientos aislados, cepillos o brochas para tierra y cuidado con la conexión a tierra al soldar el equipo.

- Tenemos que determinar el tipo de rodamiento en cada equipo para determinar si los podemos re-engrasar. Algunos son sellados y no tienen acceso para su re-engrase.

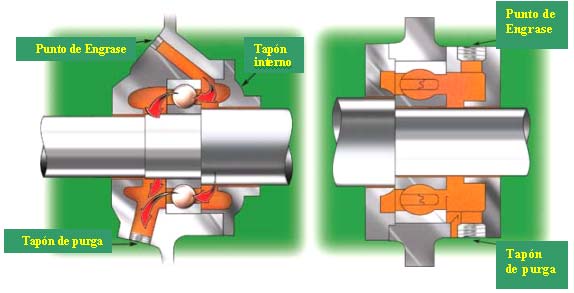

- Tenemos que ver como expulsar la grasa vieja o como sale cualquier exceso generado por calor o exceso al aplicarla. Dos sistemas comunes en rodamientos de motores eléctricos son:

- Hay dos adaptadores o tapones recomendados para evitar el sobre engrase de estos rodamientos. El primero es una alemita que no deja entrar grasa si hay más de 20 psi en el rodamiento. El segundo es el tapón de purga que automáticamente abre entre 1 a 5 psi para permitir la expulsión del exceso al engrasar o calentar.

- Limpiar el área de la alemita y limpiar el pico de la bomba. Se debería tener un tapón para el pico de la bomba para evitar su contaminación o bombear un tiro de grasa limpia para eliminar la suciedad. La entrada de tierra puede ser peor que la falta de grasa.

- Las alemitas tienen que estar colocadas en un lugar accesible. Las que están detrás de otro equipo o difícil de utilizar no serán engrasadas regularmente. A veces es necesario aumentar tuberías para hacer un punto central de engrase de algún equipo. Para esto hay que tomar en cuenta que algunas grasas son más bombeables que otras. La pegajosidad y composición de algunas grasas las hacen excelentes para el trabajo en condiciones severas, pero no son fáciles de bombear.

- Los tapones de purga tienen que ser accesibles o automáticos. Si no son retirados al engrasar, el exceso de grasa será expulsado por los retenes o será forzado dentro del motor u otro elemento.

- Establecer quien será responsable para el engrase. Normalmente encontramos que los encargados de engrasar son los mecánicos o ayudantes con menos experiencia. Este es uno de los trabajos más críticos de la planta. El encargado tienen que conocer el equipo, la grasa correcta y las presiones que está aplicando. Tiene que saber cuanto de grasa sale en cada bombeada. También tiene que poder reconocer los sonidos de un rodamiento seco o sobre engrasado. Tiene que saber que, siempre que se pueda, se debería engrasar el rodamiento cuando está funcionando y a su temperatura normal. Esto le ayuda a saber si la temperatura y los sonidos son normales y ayuda a la grasa a circular por el rodamiento. Tiene que ser una persona que deba tomar su tiempo para el engrase, dejando entrar la grasa lentamente y sin forzarla. En caso de no poder engrasar el equipo mientras está funcionando, hay que dejar el tapón de purga abierta hasta que el equipo llegue a su temperatura normal y bote el exceso.

Aquí mostramos la tabla de frecuencia de la revista “Machinery Lubrication” sobre la frecuencia de re-engrase:

Motores de estas características tiene que ser engrasados con mayor frecuencia. La tabla está basada en los motores marcados con “X”

Los intervalos de motores en reserva o “stand-by” debería ser 1.5 veces el intervalo de motores en uso continuo.

Cada tres ciclos de operación, con un mínimo de cada 58 meses

Cada dos ciclos de operación, con un mínimo de cada 40 meses.

Cada ciclo, con un mínimo de cada 22 meses.

Dos veces por ciclo operativo, con un mínimo de cada 11 meses.

Nota: Esto es basado en ciclos de 18 meses.

Esta es una guía, basada en experiencias y estudios en plantas nucleares donde el cuidado de los rodamientos es de mucha importancia y las grasas son de la mejor calidad posible. Una parte de esto es basado en diferencias de aplicación, otra en su experiencia de diferencias de grasas. Un estudio hecho con grasas comúnmente utilizadas en el país por las empresas del estado y otras que insisten en comprar por precio encontraría la necesidad de engrasar con mucha más frecuencia. Un estudio en los EE.UU. o Europa típicamente recomendaría menos frecuencia.

Determinando la cantidad de Grasa

Cuando hablamos de la cantidad de grasa, tenemos que considerar que cada fabricante recomienda algo levemente diferente.

Esta tabla está basada en el diámetro del eje para dar una buena idea de la cantidad correcta de re-engrase, si es que se re-engrasa en el momento correcto. Si tratamos de engrasar antes de que sea necesario, esto será mucha grasa y causará calentamiento o la expulsión de grasa por el reten, la bobina, o el tapón de purga. Cuando el motor solamente está en reserva, se debería utilizar la mitad de la cantidad indicada. SKF tiene un calculador automático en su página Web para calcular la cantidad necesaria de grasa basada en las condiciones que se la coloque.

Para que esta tabla sea útil, tenemos que saber cuanto de grasa sale en cada bombeada de nuestras bombas o pistolas graseras. Cada bomba o pistola dispensa una cantidad diferente. Esta cantidad debería ser marcada en la misma bomba y la cantidad requerida para cada rodamiento debería ser convertida a gramos. Un estudio reciente encontró que entre las 33 pistolas de grasa en una planta, había una variación entre 0.56 g a 3.10 g por tiro. Si el procedimiento escrito es echar 30 tiros de grasa basada en una pistola de 1 g por tiro, podemos terminar con una variación entre 17 g y 93 g, dependiendo de la pistola. Algunas bombas o pistolas pueden ser calibradas. Se recomienda eliminar las pistolas que no pueden ser calibradas a las otras para reducir el posible error de engrase.

En un estudio de una planta con muchos motores eléctricos, se encontró que 86% de las fallas fueron causados por el exceso de grasa.

Vibraciones

La frecuencia de re-engrase también puede ser identificada por los sonidos o las vibraciones. Los rodamientos empiezan a vibrar y generar sonidos cuando falta grasa. También se aumentan los sonidos cuando existe un exceso de grasa por lo que el rodamiento tiene que “batir” la grasa. Aquí podemos ver un estudio que determino para un motor que la cantidad correcta de grasa cuando estaba con el mínimo fue 22 g por observar el punto en que se aumentan las vibraciones. Durante toda la prueba dejaron el tapón de purga abierto para eliminar presiones y permitir la salida del exceso.

Cuando hicieron la prueba de continuar con el bombeo después de subir las vibraciones, encontraron grasa en la bobina al desarmar el motor.

Recomendaciones:

La determinación de la calidad y cantidad de grasa, además de la frecuencia debería ser hecha por el personal más calificado y documentarlo para los demás. El proceso de determinar correctamente no es fácil, pero una vez hecho evitará muchas paradas de plantas y pérdidas de tiempo productivo.

Una vez documentado el proceso es fácil de seguirlo. El ahorro es inmediato en la reducción de grasa utilizada y la reducción en compras de rodamientos.

El problema para muchas empresas es que cada compra es a distintos proveedores, distintas marcas, tipos y protecciones. Estas empresas siempre están buscando la compra más barata por kilo, ignorando el potencial del ahorro por la cantidad de kilos y repuestos. Cada vez que se cambia de grasa o proveedor habría que repetir el proceso de determinar la frecuencia y la cantidad de grasa necesaria. Los cambios de marcas también esconden o eliminan los ahorros en piezas, ya que no se puede determinar la causa raíz de ninguna falla.

En las empresas exitosas, la determinación de la grasa a utilizar, la frecuencia de re-engrase y la cantidad utilizada es una decisión técnica de un ingeniero de mantenimiento. No es una decisión para contadores y administradores.

Widman International SRL contribuye a la capacitación de los ingenieros y usuarios en Bolivia para mejorar su competitividad. Para mayores informaciones prácticas, visite nuestra página Web: www.widman.biz

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio