El Cuidado del Lubricante para Garantizar su Integridad

por Richard Widman

Este artículo explora las causas de la contaminación y la degradación de los lubricantes en su trayecto desde el fabricante hasta su colocación en el equipo en el taller, auto o planta del usuario final y los procedimientos que podemos implementar para evitar esta contaminación.

Este es el Boletín #26 de nuestro programa de Boletines Informativos mensuales. Todos los boletines están disponibles en formato Acrobat pdf en www.widman.biz

Estudios han determinado que la eliminación de un contaminante una vez que entró en el aceite nos cuesta 10 veces más que evitar su entrada. El mantenimiento proactivo dicta que busquemos las causas de contaminación para eliminarlas antes de que dañen los equipos y causan pérdidas de producción y dinero.

Ni el lubricante más caro del mundo podrá proteger el equipo cuando está contaminado por tierra, agua, químicos u otros aceites. Cualquier contaminación acortará la vida útil del equipo. En boletines anteriores documentamos la destrucción de equipos por contaminación del aceite. Muchas veces encontramos que el aceite fue contaminado antes de colocarlo en el equipo, provocando una nueva reparación.

Cuando visito plantas y talleres por todo el país, siempre trato de entrar al almacén de lubricantes para entender el nivel de conocimiento en lubricación del almacenero y poder hacer recomendaciones para la reducción de costos de mantenimiento. Frecuentemente encuentro situaciones como:

- Tambores parados fuera del almacén expuestos a la lluvia, el sol y la tierra.

- Almacenes abiertos en patios de tierra.

- Almacenes en áreas de plantas donde los deshechos y residuos de producción son expulsados de la planta.

- Bombas de aceite trasladadas de un envase a otro mezclando distintos tipos de aceite.

- Bombas de aceite sin asegurar en el tambor, destapadas y con el pico expuesto al viento y la tierra.

- Embudos, medidores y bidones para la colocación y transporte del aceite destapados en áreas sucias.

- Tambores sin etiquetas, a veces marcados con un nombre que no pertenece a la marca del tambor.

- Productos sin rotación, estocados por fecha de llegada, sin usar los más antiguos.

- Tambores de aceites y grasas destapados o mal tapados.

- Envases que no son limpiados antes de abrirlos para extraer el aceite.

- Además de estas formas de contaminación, tenemos que tener en cuenta la cadena de transporte desde la fábrica del lubricante hasta el almacén.

Las responsabilidades de la fábrica

Normalmente asumimos que las fábricas producen y nos entregan productos libres de contaminación. Esto depende de la política y seriedad de la fábrica, su proceso de inspección de tuberías, válvulas y envases. Mucha gente piensa que una planta que cuenta con la certificación ISO 9000 tiene que producir productos libres de contaminación. La verdad es que el ISO 9000 no garantiza la limpieza ni calidad del producto, si no el Sistema Gerencial de Control de Planta.

Ocasionalmente analizamos aceites nuevos, directo del tambor. En este ejemplo podemos ver un aceite de fabricación nacional, donde la contaminación del aceite nuevo es mayor que algunos aceites usados que analizamos. Esta muestra tiene 6 ppm de tierra, 1 ppm de aluminio (que también entra como parte de la tierra) y 3 ppm de hierro de la herrumbre de tuberías y válvulas.

¿De donde entra tanta contaminación?

Tanques y tubería de la fábrica: Todas las fábricas requieren mantenimiento. Puede producirse condensación, herrumbre, ingreso de tierra por respiraderos, tuberías utilizadas para ciertos envases que son contaminadas entre usos, válvulas de relleno expuestas al entorno, filtros ineficientes, etc.

- Tambores reciclados: Mientras el reciclaje de tambores puede reducir el costo del lubricante, tienen que ser bien lavados con un solvente o un aceite especiales de lavado. Este proceso requiere equipo especial y personal altamente entrenado y dedicado. Muchas veces se encuentran estos tambores con tierra en la parte superior donde el operador no podía ver o en los bordes y esquinas del tambor. A veces quedan residuos del producto utilizado para el lavado, al llenarlo con el nuevo aceite, se contamina con los residuos. La limpieza del tambor es el resultado directo de la actitud del empleado.

- Tambores: Conocemos una planta que guardaba todos sus tambores en un patio descubierto. Llegó un lote donde los tapones no estaban bien apretados y entró agua de lluvia a todos. Esto no fue descubierto hasta recibir las quejas de clientes.

- El transporte: Lo ideal es transportar los lubricantes en camiones cerrados, como los contenedores marítimos. El transporte de tambores destapados corre muchos riesgos. La lluvia actúa para enfriar el tambor, reduciendo la presión interior, causando una succión alrededor del tapón. Si hay agua o tierra alrededor del tapón, es introducido a través del tapón. Tenemos el mismo problema por las variaciones en altura en el país.

- Cuando el producto sube del nivel de mar a alturas, genera presiones dentro del tambor. A veces el sello puede soltar ésta presión y crear un vacío al bajar nuevamente al lugar más bajo.

- Cuando el producto es sellado en lugares altos, al bajar a niveles más bajos chupa este aire alrededor del sello.

- NOTA: Hay que tener cuidado al abrir el tambor que está con presiones bajas. Al abrir el tapón el tambor chupará la tierra que haya al rededor del tapón.

- La aduana: Muchos de los almacenes de aduana no son adecuados para el almacenaje de lubricantes. Tenemos fotos de lubricantes almacenados en la lluvia y guardados en almacenes de químicos corrosivos. Nosotros perdemos varios días de cada mes “peleando” con el personal de la aduana para evitar este problema.

- El almacén del distribuidor: El almacén del distribuidor debe ser limpio, organizado y construido de forma que reduzca la entrada de tierra, agua y humedad mientras permita la rotación de los productos. Pero por increíble que parezca, todavía hay distribuidores con sus tambores expuestos a la intemperie.

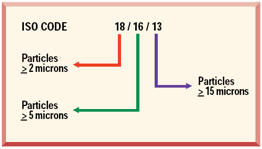

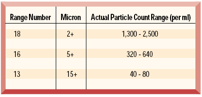

Poco tiempo atrás hicimos un análisis y conteo de partículas de un aceite de turbina donde se ve la limpieza ISO de 19/17/13. O sea, entre 2500 y 5000 partículas ≥2 micrones, entre 640 y 1300 partículas ≥5 micrones y entre 40 y 80 partículas ≥15 micrones.

(Nota: Aunque este aceite tiene muchas horas de uso y está sucio, es más limpio que el aceite nuevo del primer ejemplo).

En la tabla siguiente, podemos ver los rangos para la interpretación de la limpieza ISO. La tabla indica, por normas y estudios de la industria, que si podrían bajar la contaminación de 19/17/13 a 16/14/11, se podría DUPLICAR la vida útil de la turbina. Una reducción a 15/13/10 podría TRIPLICAR la vida útil.

¿Que podemos hacer para garantizar que el aceite que colocamos está limpio?

Para asegurar que el aceite llegue a nuestra planta o taller en buen estado, hay que buscar una marca que utilice tambores nuevos, seleccionar un proveedor que cuide el producto en todo el trayecto desde la fábrica hasta nuestra planta.

Una vez que tenemos el producto en nuestra planta, tenemos que cuidarlo:

- Necesitamos entrenar el almacenero en los cuidados necesarios y como debe almacenar y despachar aceites.

- Si tenemos que despachar al campamento, tenemos que asegurarnos que vaya cubierto cuando existe la posibilidad de lluvia. Si no requieren un tambor en el campamento, deberíamos despachar baldes cerrados de fabrica, no re-envasar los productos en envases inadecuados. Si no tenemos la opción de enviar baldes sellados, deberíamos tener bidones etiquetados y exclusivos para cada tipo de aceite, claramente marcados con la marca y viscosidad.

- Dentro de nuestra planta o campamento, tenemos que tener un almacén cerrado, con techo y piso. Cuando retiramos aceite del tambor, el espacio es rellenado por aire. Este aire contiene el polvo, los químicos y la humedad del ambiente del almacén.

- Necesitamos bombas o grifos para cada producto, además de tapas, tapones o algún sistema para evitar la acumulación de tierra en la boca de la válvula o bomba.

- Necesitamos un sistema de rotación de productos para que el más antiguo sea utilizado primero.

- Necesitamos medidores limpios (preferible no galvanizados), con tapas para evitar su contaminación antes de usar y en el trayecto al equipo.

- No podemos utilizar el mismo medidor o bidón para todos los aceites. Cada uno tiene una formulación específica que podría tener efectos dañinos cuando se mezclen.

- Hay que mantener la etiqueta original del aceite. Normalmente estas etiquetas son diseñadas para deshacerse con el tiempo para evitar que sean rellenados con aceite sucio u otro producto. No son diseñadas para ser limpiadas con gasolina. No es suficiente escribir en el tambor una viscosidad, por ejemplo 80W-90. En los aceites de la marca AMERICAN tenemos tres aceites SAE 80W-90. Cada uno tiene su uso específico. Los mecánicos, lúbricos y almaceneros tienen que poder identificarlos y despacharlos correctamente.

- Los almaceneros y compradores tienen que saber las diferencias entre productos para ayudar en la compra y destino a los equipos para evitar aplicaciones incorrectas. En la marca AMERICAN tenemos 12 diferente aceites con viscosidad ISO 68, pero recibimos solicitudes de cotizaciones u ordenes de compras especificando solo un “aceite 68”. Encuentro plantas con tambores sin etiquetas donde simplemente marcaron “68” en el tambor, sin especificar si es para un sistema hidráulico, engranajes, compresor, turbina, etc. ¿Cual será?

- Debe haber un kardex o registro para anotar las salidas de productos y puntos de pedido de lubricantes. Muchas veces existen tambores de aceite utilizan 15 litros al mes. Un tambor durará más de un año. Aunque el litro aceite cuesta un poco menos por tambor, al durarnos más de un año tendremos un costo interno de inventario, y cada mes entrará aire, tierra y humedad al aceite. El aceite al final del tambor tendrá tierra, humedad y oxidación.

- Este registro también puede ayudar en la determinación de fallas, si en algún momento se encuentra una falla en el equipo. Si el almacenero tiene registrado que aceite despachó para determinado equipo, podemos eliminar muchas dudas en el análisis de causa-raíz.

- Hay que tener cuidado al despachar grasas. En una planta que visité pocos meses atrás mientras estaba cerrada para mantenimiento, cada mecánico tenía un bidón plástico cortado, lleno de grasa del tambor. Había una capa de polvo encima de la grasa. Ese polvo fue introducido en cada rodamiento de cada mecánico. El tambor debería ser utilizado con una bomba de engrase. Donde haya control de polvo y personal entrenado, podrá utilizarse para rellenar potes pequeños con tapas.

- No se debe utilizar aceite de latas metálicas. Al abrir la lata salen astillas finas que entran al aceite raspando las piezas del motor, sistema hidráulico u otro equipo.

Widman International SRL contribuye a la capacitación de los ingenieros y usuarios en Bolivia para mejorar su competitividad. Para mayores informaciones prácticas, visite nuestra página Web: www.widman.biz

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio