Presencia de Barniz en las Máquinas Industriales

Un ataque que no lo veíamos

Por Juan Montiel

En visitas técnicas a diversas plantas industriales, hemos identificado un problema potencialmente grave que a menudo se pasa por alto desapercibido: el barniz.

El barniz es un problema serio que se forma cuando los aceites lubricantes se degradan debido a factores como la alta temperatura, contaminación, y oxidación. Este depósito adherido a superficies internas causa pérdidas, fallas de equipo, y desgaste en sistemas lubricados.

Este boletín analizará el fenómeno del barniz: su formación, identificación, y métodos para prevenirlo o eliminarlo. Identificar el barniz puede incluir inspecciones visuales y análisis avanzados. Para prevenir su formación, se deben controlar las condiciones operativas, usar lubricantes de alta calidad, y mantener un programa de mantenimiento regular.

Este es el Boletín #243

de nuestro programa de Boletines Informativos mensuales, publicado el primero de diciembre, 2025. Todos los boletines están disponibles en formato pdf en https://www.widman.biz

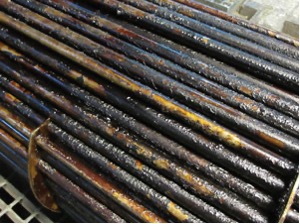

El barniz es una sustancia delgada y pegajosa, que suele ser translúcida o tener un tono ámbar, y se forma a partir de la degradación (boletín 242) del aceite lubricante. A diferencia de los lodos, que son más densos, oscuros, y fáciles de identificar, el barniz es un enemigo sigiloso. Se acumula en las superficies metálicas internas de los equipos industriales, complicando el funcionamiento de las válvulas, restringiendo el flujo de aceite, causando desgaste, y generando pérdidas operativas significativas para las empresas.

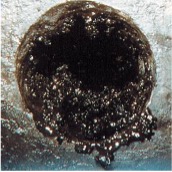

Estas finas capas tienden a adherirse en áreas donde hay altas temperaturas, bajo flujo de aceite, superficies metálicas expuestas y falta de turbulencia, como en válvulas, bombas o tanques. Esta característica lo convierte en un problema complicado de detectar a tiempo y es responsable de muchas paradas no programadas.

La formación del barniz se produce a lo largo del tiempo, impulsada por diversos mecanismos fisicoquímicos:

- Oxidación del aceite lubricante: Cuando el aceite se expone al oxígeno, especialmente a altas temperaturas, se generan radicales libres que atacan las cadenas moleculares de los hidrocarburos, lo que resulta en productos oxidados que son poco solubles.

- Consumo de aditivos antioxidantes: Los aceites incluyen antioxidantes, como aminas y fenoles, que ayudan a frenar la oxidación. Sin embargo, cuando estos se agotan, la degradación del aceite se acelera. Sin la presencia de antioxidantes, el aceite pierde su estabilidad térmica.

- Generación de productos insolubles: Durante el proceso de oxidación, se crean compuestos polares que, al exceder la capacidad de solubilidad del aceite, se transforman en partículas insolubles que quedan suspendidas en el sistema.

- Depósito en superficies: En situaciones de baja turbulencia o cuando la temperatura local es más alta de lo normal, estas partículas insolubles tienden a depositarse, formando capas de barniz que son difíciles de eliminar.

- Microdieseling: En sistemas hidráulicos que operan a alta presión, la implosión de burbujas de aire produce micro-chispas térmicas o “micro-explosiones” Estas provocan oxidaciones localizadas y contribuyen de manera significativa a la formación de barniz.

- Temperaturas por encima de 80°C de forma constante

- Presencia de agua emulsionada o libre

- Contaminación cruzada con otros aceites o combustibles

- Mala ventilación del tanque o sistemas con atrapamiento de aire

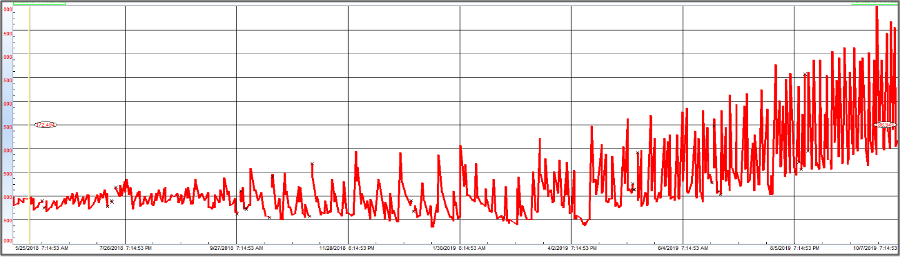

Incremento de la temperatura en 500 días de observación de trabajo del cojinete de una turbina de generación eléctrica.

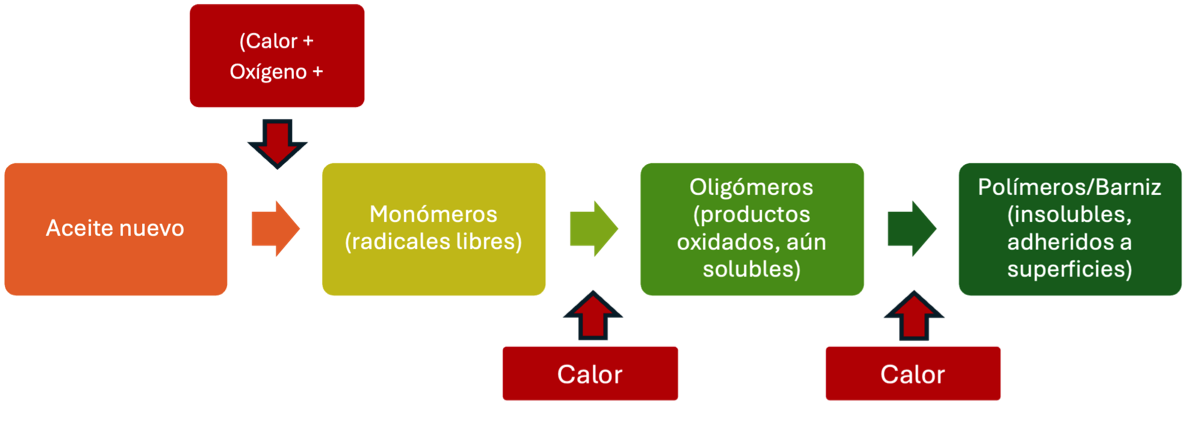

Químicamente hablando, las altas temperaturas constantes y los picos de calor, junto con el oxígeno (O2) presente en el sistema; metales como el hierro y el cobre que se calientan y actúan como brasas en medio del aceite; la presencia de agua, combustible, y otros sólidos, provocan la ruptura de las cadenas moleculares del aceite (oxidación térmica). Esto da lugar a radicales libres, que son muy inestables y tienen electrones (e-) disparejos, siempre en busca de algo con qué unirse.

Estos radicales libres, también conocidos como monómeros, son reactivos, y están listos para unirse. Cuando se juntan, forman oligómeros que son moléculas más grandes, inestables y polares (siempre buscando unirse a más).

Si mantenemos las condiciones de temperatura y otros factores mencionados, estos oligómeros comienzan a entrelazarse poco a poco, reproduciéndose de manera exponencial y formando cadenas más grandes o polímeros, que son los responsables de la formación del barniz insoluble. Esto es el verdadero problema que enfrentamos.

Aceite Base + O2 + Calor (∆)⟶ Radicales libres (Monómeros) ⟶ Oligómeros ⟶ Barniz Insoluble (Polímeros)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

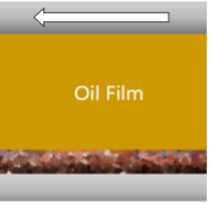

Al principio se comienza a formar el barniz y poco a poco incrementa el mismo incluso haciendo desplazar al rotor y achicando el paso del aceite, la consecuencia será crítica si no se limpia.

Al principio y hasta la etapa intermedia, los oligómeros todavía no son sólidos ni pegajosos, pero ya no son completamente solubles. Esto significa que comenzarán a generar un alto nivel de barniz sin que necesariamente haya depósitos visibles. Por eso, si en esta fase detectamos barniz en el laboratorio y decidimos cambiar de aceite, el indicador de barniz (MPC) bajará de inmediato.

Si no cambiamos el aceite, se provoca una disminución en la transparencia del aceite y un cambio gradual en su color, oscureciéndose poco a poco. En esta etapa "intermedia", el MPC puede mostrar resultados positivos, a veces bastante altos, lo que podría llevarnos a una zona crítica, incluso sin depósitos visibles. Sin embargo, en este punto, ya podemos identificar problemas relacionados con el aumento de temperaturas.

A medida que los oligómeros se acumulan y forman cadenas más largas, convirtiéndose en polímeros, estos se adhieren a superficies calientes o de bajo flujo, y en esta etapa, los barnices se vuelven insolubles.

¿Por qué este problema creció en la industria?

Algunas de las razones por las que han surgido estos problemas de barniz en los equipos son:

1. Cambio en los aceites básicos: de Grupo I a Grupo II y III

- Menos compuestos aromáticos y azufre (1% en comparación con el 20% a 35% de los de Grupo I).

- Un menor contenido de compuestos polares, lo que significa una solubilidad natural reducida.

- Un mayor índice de viscosidad y estabilidad térmica, lo que resulta en una baja solubilidad de productos oxidados (baja polaridad).

Los aceites modernos, son de mejor calidad, pero tienen menos capacidad natural para mantener disueltos los subproductos oxidados, lo que facilita su precipitación y transformación en oligómeros y, eventualmente, en barniz (polímeros). En resumen, aunque los aceites de hoy parecen más “limpios”, en realidad forman barniz más rápidamente.

2. Temperaturas de operación más altas

Los sistemas modernos están diseñados para funcionar con más potencia, menos volumen de aceite y ciclos más largos, lo que resulta en:

- Temperaturas más altas y sostenidas (> 80 °C en muchos sistemas)

- Zonas específicas que se calientan considerablemente más (como en válvulas, bombas y bujes)

- Las empresas requieren una mayor producción de bienes, lo que significa que se exigirá al máximo la capacidad productiva.

3. Formulaciones con aditivos menos robustos o mal equilibrados

- Algunas formulaciones modernas de ciertas marcas, ya sea por razones de costo o por restricciones medioambientales, han reducido la cantidad de ciertos aditivos (como fenoles, aminas, detergentes, etc.) o utilizan versiones más económicas.

- Algunos de estos aditivos pueden actuar como precursores en la formación de barniz. Por ejemplo, los aditivos polares, que en muchos casos son beneficiosos por su afinidad con los metales, también pueden contribuir a la producción de barniz una vez que comienza el proceso de oxidación.

Por lo tanto, hay menos capacidad para resistir la oxidación y dispersar los insolubles, lo que aumenta el riesgo de formación de barniz.

Muchas industrias están adoptando políticas de “lubricación extendida” en busca de eficiencia de costos, a menudo más allá de lo que el lubricante puede soportar. Esto implica:

- Mayor tiempo (a veces excesivo) entre cambios de aceite.

- Presupuestos reducidos para análisis regulares.

- Menos atención por parte de algunas empresas a la filtración, protección de respiradores y limpieza mecánica de tanques.

El barniz necesita tiempo y condiciones adecuadas para formarse, adherirse y consolidarse sin ser detectado. En un laboratorio, es crucial analizar de manera exhaustiva el aceite, no solo parámetros como la viscosidad o acidez. Debemos evaluar todas las propiedades físico-químicas del aceite para determinar su capacidad de soportar largos períodos. En este documento, también debemos tener en cuenta factores como la presencia de oligómeros, barniz, la reducción de aditivos, la limpieza ISO, el desgaste, y la humedad, entre otros.

5. Sistemas más compactos y con menor volumen de aceite

Los equipos modernos, que son más potentes gracias a la tecnología, utilizan sistemas más pequeños con un menor volumen de lubricante, lo que provoca:

- Mayor estrés térmico por litro de aceite.

- Menor margen para diluir contaminantes o subproductos.

- Mayor densidad de oxidación por ciclo.

Así, el barniz se convierte en un subproducto casi inevitable si no se implementan medidas activas.

6. Contaminación cruzada y aceites incompatibles

- Incompatibilidad entre aditivos.

- Reacciones cruzadas que generan lodos o barniz.

- Precipitación de compuestos polares que estaban en equilibrio.

Esto es especialmente crítico en turbinas, compresores o sistemas hidráulicos sensibles.

7. Desconocimiento del fenómeno o falta de análisis adecuados

En años pasados:

- El barniz estaba presente, pero no se diagnosticaba adecuadamente.

- Se atribuían muchas fallas al “desgaste normal” o a problemas mecánicos, simplemente por no entender la situación.

- La idea de mantenimiento era más reactiva que preventiva, y definitivamente menos proactiva.

- No había pruebas confiables que nos indicaran la presencia de barniz.

- Hoy en día, contamos con herramientas como MPC, Ruler, FTIR, entre otras, que nos ayudan a identificar problemas que antes pasaban desapercibidos.

Por lo tanto, ahora hay un mayor nivel de detección, lo que hace que parezca que el problema es más común.

Cuadro de Presencia de Barniz y sus Síntomas por Zona

|

Zona con presencia de Barniz |

Síntomas Operativos Típicos o Posibles |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Cojinetes y bujes de alta carga |

Aumento de temperatura sin causa aparente, fricción excesiva, desgaste prematuro, mayor consumo de energía e incremento de vibraciones |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Válvulas servo o terminales de precisión |

Respuesta errática o lenta, válvulas que se “pegan” o se traban, ciclos inestables o desincronizados |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Cámaras de control de presión / actuadores hidráulicos |

Pérdida de presión o inestabilidad, paradas repentinas por fallo de regulación, comportamiento errático de actuadores. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Intercambiadores de calor |

Reducción de eficiencia térmica, sobrecalentamiento progresivo, descontrol de temperatura, bloqueo parcial de pasos de aceite. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Conductos con zonas muertas o de bajo flujo |

Formación de barniz latente, suciedad reactivada en picos de temperatura, contaminación secundaria de aceite limpio. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Paredes internas de tanques con baja agitación |

Contaminación del aceite nuevo, tinción o turbidez del aceite, reaparición rápida de barniz tras cambios de aceite. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Bombas centrífugas, de engranajes o paletas |

Ruidos anormales, pérdida de eficiencia volumétrica, fallas mecánicas en arranques en frío. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Reguladores de velocidad / sistemas de control en turbinas |

Paradas no programadas, oscilaciones de carga, pérdida de control fino de la operación. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sensores y transmisores de presión o temperatura |

Alarmas falsas o inconsistentes, lecturas erráticas, mantenimiento innecesario por diagnósticos equivocados. |

|

|

|

|

|

|

|

|

|

|

|

|

|

- MPC (Membrane Patch Colorimetry): Esta técnica filtra una muestra de aceite a través de un papel de membrana y mide el cambio de color que ocurre debido a los compuestos oxidados. (ASTM D7843)

Éste indicador es clave para determinar la presencia de barniz. Sin embargo, para respaldar este hallazgo, se pueden utilizar otros indicadores que nos ayudarán a identificar si se está creando un ambiente propicio para la formación de barniz:

- FTIR (Espectroscopía de Infrarrojo por Transformada de Fourier): Mide la presencia de productos oxidados, nitrados o sulfatados.

- RPVOT (Rotating Pressure Vessel Oxidation Test): Mide la resistencia restante del aceite a la oxidación.

- AN (Acid Number): Un número ácido >1.0 mg KOH/g muestra fuerte oxidación y potencial formación de barniz.

- Ruler (Remaining Useful Life Evaluation Routine): Esta prueba mide directamente la cantidad de antioxidantes restantes en el aceite. Permite estimar la vida útil remanente del lubricante.

Indicadores típicos normales, precaución y valores críticos

|

Indicador |

Normal |

Precaución |

Crítico |

|

|

|

|

|

|

|

|

|

|

|

|

MPC |

<15 |

15-30 |

>30 |

|

|

|

|

|

|

|

|

|

|

|

|

FTIR Oxidación |

<5 Abs/cm |

5-7 Abs/cm |

>7 Abs/cm |

|

|

|

|

|

|

|

|

|

|

|

|

RPVOT |

>50% |

50-25% |

<25% |

|

|

|

|

|

|

|

|

|

|

|

|

AN |

<0.5 |

0.5-1.0 |

>1.0 |

|

|

|

|

|

|

|

|

|

|

|

|

Ruler |

>50% del nuevo |

50-25% |

<25% |

|

|

|

|

|

|

|

|

|

|

|

Membranas del MPC mostrando los diferentes niveles de barniz dentro el equipo

Fuente: Fluitec, Varnish potential https://www.fluitec.com/solutions/fluid-enhancement/

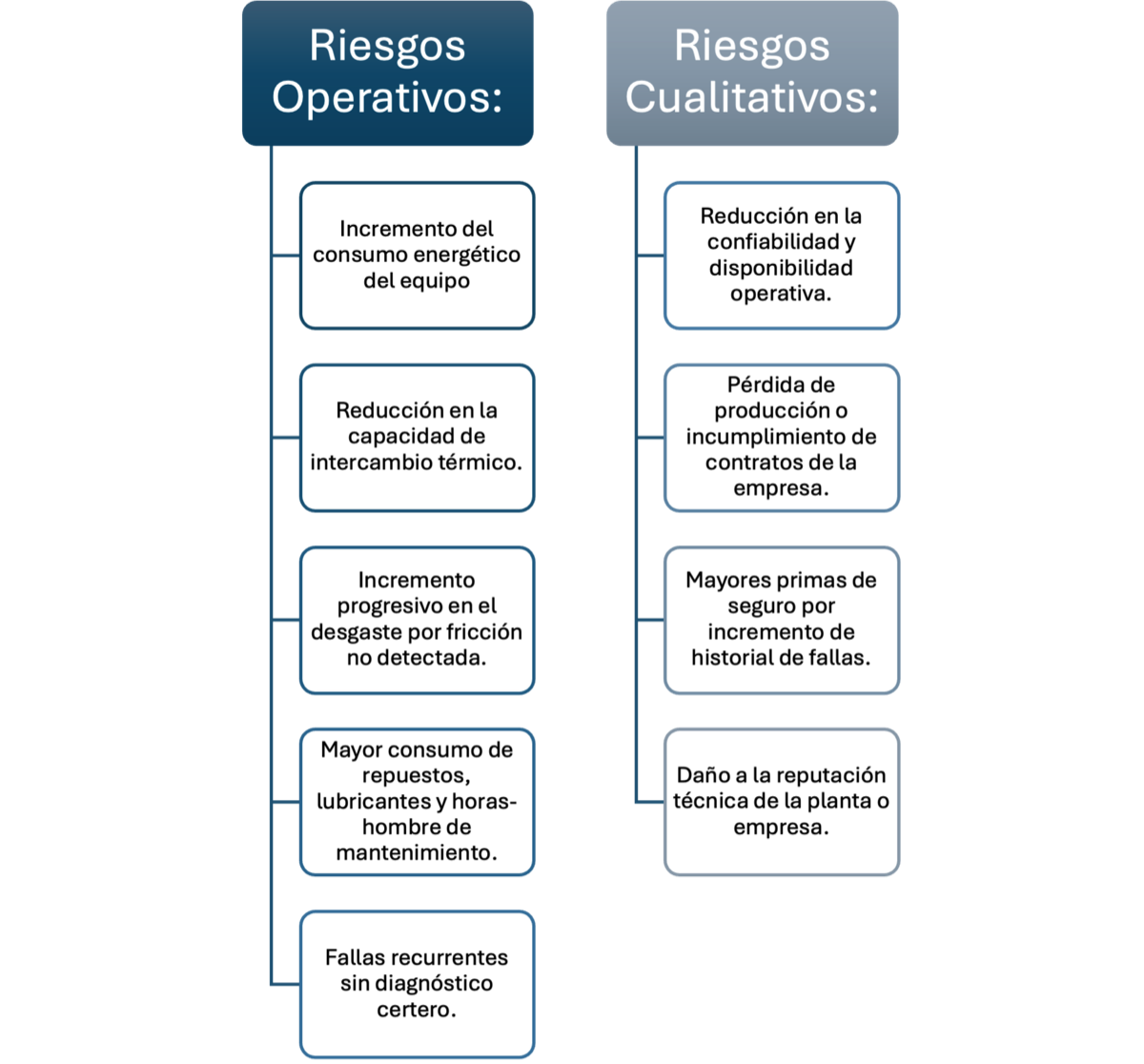

Costos y riesgos de no tomar acción ante el problema de presencia de Barniz en los equipos

Costo de repuestos y su reemplazo, que en muchos casos puede ser bastante elevado. Esto incluye válvulas, servoválvulas, actuadores, bombas, cojinetes, entre otros. En el caso de las turbinas, estos costos pueden dispararse.

Paros no programados son otra historia. A veces surgen de emergencias cuando el daño es realmente grave. Solo el hecho de detener la operación y realizar la limpieza puede llevar varios días, y el costo de no producir se vuelve alto, considerando el lucro cesante o el costo de oportunidad. Es decir, lo que la empresa deja de ganar al detenerse. Además, hay que destinar recursos “no programados”, como personal, laboratorios urgentes, transporte aéreo, y compras que no se pueden negociar de manera óptima, hasta que se reinicien las operaciones.

Reemplazo total del lubricante, es otro tema crítico, especialmente en turbinas de generación o compresión, donde el costo por el volumen de lubricante utilizado es extremo. Comprar 6 mil, 11 mil o incluso 20 mil litros de lubricante es un gasto significativo si no está planificado, por lo que siempre se trata de un costo adicional que se prefiere evitar.

Fallas en sensores y controles automáticos, junto con indicadores de falsos positivos y diagnósticos erróneos, pueden llevar a pérdidas productivas. Esto resulta en la necesidad de análisis adicionales, revisiones no programadas y una frecuencia de supervisiones mucho más alta.

Hay diferentes formas contrarrestar la presencia de barniz, mencionare desde la menos efectiva a la que hoy en día da mejores resultados, en ese orden y de las que más conocemos para mostrar:

|

Método |

Ventajas |

Desventajas |

|

|

|

|

|

|

|

|

|

|

|

|

|

Cambio de aceite |

Solución rápida y simple, Mejora momentánea del aspecto del aceite |

No elimina barniz adherido e insoluble, el aceite nuevo se contamina rápidamente, no detiene la causa raíz |

|

|

|

|

|

|

|

|

|

|

|

|

|

Filtración electrostática |

Remueve barniz que está en forma de escamas, funciona en línea sin detener operación, bajo consumo de energía |

No elimina barniz ya adherido e insoluble, puede ser sensible a humedad y contaminantes, requiere monitoreo constante, no atacará oligómeros ni polímeros muy adheridos. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Filtración con resinas |

Ya trabaja sobre oligómeros y algunos polímeros, reduce la tendencia a formar barnices. |

Necesita recambio periódico de resinas, instalación de equipos, un bypass dedicado Requiere instalación de filtros y monitoreo constante para identificar taponamientos. |

|

|

|

|

|

|

|

|

|

|

|

|

|

Tratamiento Químico* |

Disuelve barniz adherido insoluble y en etapa de oligómeros, restaura antioxidantes si éstos se perdieron, trabaja sin paro de la máquina, ingresa a lugares de alto flujo y otros de menor flujo. |

Pudiera liberar barniz de forma masiva. Habrá que estar atentos a filtros los primeros momentos, requiere personal capacitado y monitoreo continuo para que el barniz reabsorbido no vuelva en futuro a polimerizarse. |

|

|

|

|

|

|

|

|

|

|

|

|

DECON® con formula Solvancer®

En nuestra experiencia y con casos muy interesantes hemos podido observar la efectividad de este producto de la empresa Fluitec, en los diferentes equipos, teniendo una versatilidad en su aplicación desde turbinas, pasando por equipos hidráulicos, cajas de engranajes, etc. en diversos segmentos de la industria.

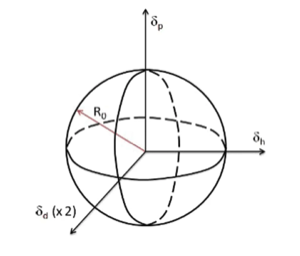

Este producto procede a la disolución de barnices bajo el principio de solubilidad de Hansen, donde utilizando el sentido de la polaridad de “lo similar disuelve lo similar”, es aplicado para volver los oligómeros y polímeros a reincorporarlos al aceite.

Este principio de Solubilidad considera una combinación de fuerzas intermoleculares.

Principio de Solubilidad de Hansen

Entonces la “magia” de solvancer es tener mismos números de las 3 variables con lo cual sin ser barniz, actúa con el mismo principio de solubilidad, y es así que puede quitar hasta los depósitos más duros del equipo. Decon®, va buscando oligómeros y polímeros tanto en el aceite como en las superficies con depósito. Las moléculas de Decon® “abrazan” a las moléculas del barniz y como se parecen, los disuelve, entonces el barniz deja de ser pegajoso, por tanto está el proceso de mejora.

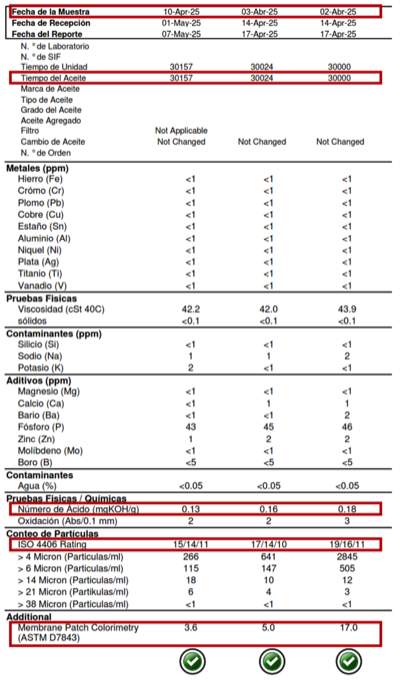

Vemos el resumen de esos laboratorios en la en la tabla adjunta, donde además de los indicadores de soporte podemos observar el índice del MPC (Membrane Patch Colorimetry) que ingresa a la zona de precaución: 17 que indica la presencia de barniz.

Aplicamos el producto Decon® al 3,7% del volumen total de aceite, luego de 24 hrs. volvimos a tomar una muestra para identificar la mejora, y en ese tiempo ya había bajado a 5 en la prueba del MPC y a la semana de la aplicación la prueba arrojaba un número de 3,6. Es decir el impacto para mejora fue de inmediato.

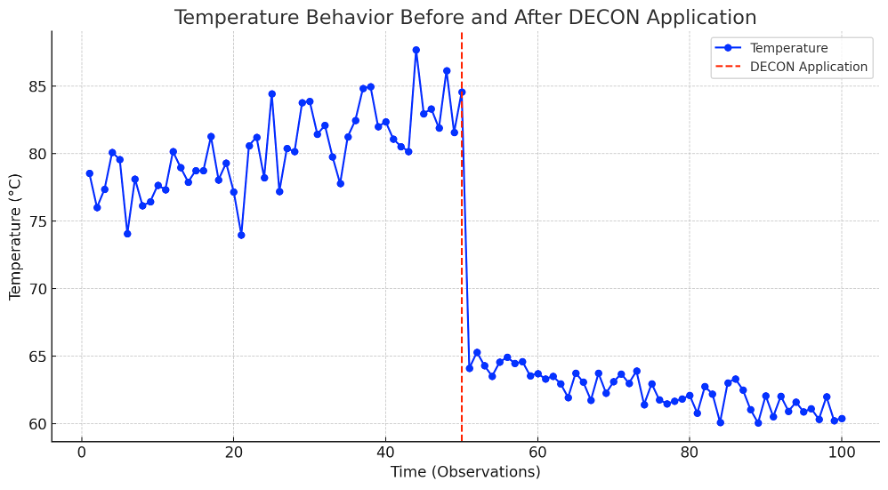

Aquí vemos el Comportamiento de la Temperatura antes y después de la aplicación del tratamiento químico con la fórmula de Decon®, antes es un comportamiento muy irregular y con alta temperatura, luego es más uniforme y la operación baja y se estabiliza.

El barniz es un enemigo silencioso que puede afectar incluso a los equipos industriales más avanzados y sofisticados. Y esto puede suceder incluso cuando el aceite parece estar “en buenas condiciones” según indicadores básicos como la viscosidad o la limpieza ISO. Lo realmente preocupante no es solo que esté presente, sino que puede ocultarse fácilmente (barniz) hasta que ya ha causado daños significativos: válvulas atascadas, bombas que pierden eficiencia, cojinetes que se sobrecalientan, y paradas inesperadas.

Las causas de este ataque son variadas, pero se relacionan principalmente con el avance en la tecnología de aceites, el aumento de las temperaturas de operación, la extensión excesiva de los intervalos de cambio y la falta de análisis específicos como MPC y Ruler (u otros de soporte).

La buena noticia es que podemos combatir y prevenir el barniz. Hoy en día, existe tecnología química que lo elimina de manera efectiva, junto con estrategias de mantenimiento proactivo.

El barniz es una amenaza creciente, pero que podemos controlar. Ahora sabemos cómo identificarlo, prevenirlo y eliminarlo. No actuar puede resultar costoso; actuar a tiempo puede significar un ahorro de miles de dólares, menos paradas, mayor confiabilidad y una vida útil más larga para el equipo. Lo crucial es reconocer el problema antes de que se vuelva irreversible.

Recomendaciones

- Nunca evalúe un aceite solo por su viscosidad o acidez, incorporar análisis de MPC y Ruler u otros de soporte en sistemas críticos para anticipar al barniz antes que cause daños.

- No cambie el aceite sin limpiar el sistema, si hay barniz adherido, el nuevo aceite se contaminará y el problema se repetirá. La limpieza interna debe ser parte del proceso.

- Considerar aceites formulados con alto índice de solubilidad Hansen, estos aceites tienen mejor capacidad de mantener disueltos los compuestos polares y oxidados.

- Si ya hay presencia de barniz, aplicar un tratamiento químico especializado, fórmulas como Decon® (Solvancer) han demostrado alta eficacia sin necesidad de parar el equipo, siempre que se controlen los filtros y se acompañe con monitoreo.

- No mezclar aceites incompatibles ni haga top-ups (rellenos) sin control, las reacciones entre aditivos distintos pueden acelerar la formación de barniz y generar lodos.

- Capacite a sus operadores y técnicos sobre este fenómeno, un equipo bien entrenado puede prevenir daños mayores simplemente con una mejor interpretación de datos y síntomas tempranos.

- Establece un plan proactivo, no reactivo. El barniz no es un problema puntual, es una consecuencia acumulativa. Un programa de monitoreo y prevención constante es la mejor inversión.

Desde Widman International, seguimos comprometidos en acompañar a cada uno de ustedes no solo en la venta de lubricantes de alta calidad, sino en construir sistemas de mantenimiento más inteligente y rentable.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio