La calidad del mantenimiento es crítica para su éxito y eficiencia

Por Richard Widman

Continuamente encontramos reparaciones o instalaciones mal hechos que reducen el valor o rendimiento del sistema o, en muchos casos ponen todo a riesgo de incendio o pérdida total.

Este es el Boletín #240

de nuestro programa de Boletines Informativos mensuales, publicado el primero de enero, 2024. Todos los boletines están disponibles en formato pdf en https://www.widman.biz

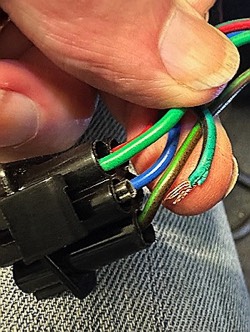

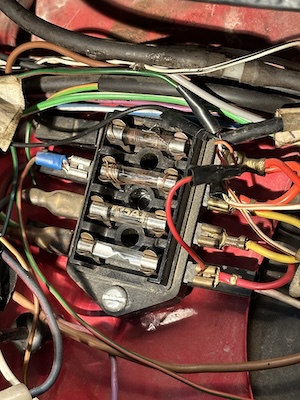

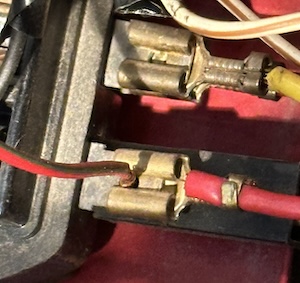

Unos días atrás mientras buscaba un problema eléctrico en un auto, encontré dos problemas, el primero fue por descuido, falta de compromiso por parte del instalador, o flojera. En este caso, el electricista no apretó el conector, y no comprobó su conexión física. Funcionó un tiempo, y se desconectó. Costó más de dos horas de revisión de cables hasta encontrar esta falla, sacando el volante y otros componentes para el acceso a los circuitos.

Al mostrar esto a un amigo, me contó que habían hecho esto a su auto y se había encendido, perdiendo todo.

Tenemos que cuestionar el orgullo o entrenamiento de un trabajador que hace cosas así. Y considerar el riesgo de sus trampas. En este caso, en el mejor de los casos, solo deja de funcionar algo y nos deja parados en algún lugar. En el peor de los casos, se incendia el auto y perdemos todo.

El efecto en la industria

En varios boletines identificamos problemas similares en plantas, desde el descuido en limpieza y organización de almacenes, manipulación, causando contaminación de piezas y lubricantes, hasta descuido con la maquinaria en términos de limpieza, identificación de insumos requeridos, respiración, ventilación, etc.

Cada mes volvemos a identificar mezclas de lubricantes en las muestras analizadas, causando mayor desgaste y acortando el rendimiento y la vida útil de los equipos, destrozando la utilidad de la empresa.

En varios boletines identificamos problemas similares en plantas, desde el descuido en limpieza y organización de almacenes, manipulación, causando contaminación de piezas y lubricantes, hasta descuido con la maquinaria en términos de limpieza, identificación de insumos requeridos, respiración, ventilación, etc.

Cada mes volvemos a identificar mezclas de lubricantes en las muestras analizadas, causando mayor desgaste y acortando el rendimiento y la vida útil de los equipos, destrozando la utilidad de la empresa.

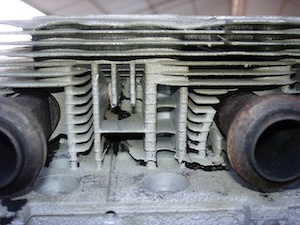

En este ejemplo, vemos un ejemplo de una empresa que no substituyeron sus matrices con la frecuencia optima. Por el desgaste de la matriz, salían las culatas de sus motores con excesos de aluminio taponando los pasajes de aire necesarios para su enfriamiento una vez colocados en el motor y el motor funcionando.

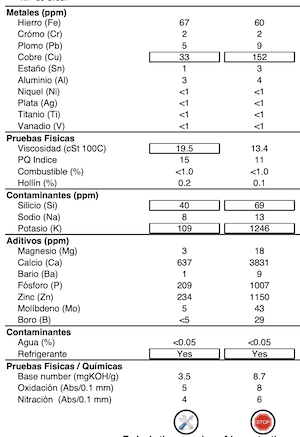

La primera muestra (por la derecha) identificó un problema que pasa de vez en cuando en los motores, típicamente por una fisura en la empaquetadura de la culata o a veces en la culata misma, pero en motores a diésel también puede ser por picadura del cilindro por corrosión si solo usaban agua para un tiempo largo, o por falla del sello entre un cilindro y el bloque.

Un buen mecánico desarma la parte superior del motor para buscar y solucionar el problema, cambiando aceite al terminar, y volviendo a cambiarlo dentro de las primeras 50 horas para eliminar residuos.

La segunda muestra indica que no solucionaron el problema o no hicieron los cambios de aceite. Reportan que usaron el mismo aceite de viscosidad 15W-40, y anduvieron 200 horas. Pero el reporte indica una viscosidad 20W-50 y aditivos totalmente diferente que el primer aceite.

Entonces seguimos con un problema y alto desgaste o corrosión del motor, acortando su vida útil, pero peor es la falta de educación o orgullo que permitió continuar sin encontrar la falla real o sin enjuagarlo completamente. Y vemos un problema de comunicación y control del tipo de aceite a utilizar. Lo que muestra buenas intenciones de parte de alguien es que mandaron el aceite a analizar de nuevo para un seguimiento.

Las oportunidades

Ahora que entramos a un nuevo año, debemos revisar nuestros objetivos y estándares. Si no tenemos un plan de mantenimiento, es momento de comenzar, si ya tenemos uno, es hora de revisar y optimizar. Y si tenemos un sistema de mantenimiento que funciona muy bien ahora es el momento de ir al siguiente nivel colocando indicadores más retadores que ayudan a conservar los activos de la empresa. Y debemos analizar el trabajo de nuestros trabajadores para ver si está alineado con nuestros deseos. Si existe una discrepancia, debemos ver si falta comunicación, entrenamiento, equipo físico, motivación, orgullo, o lo que sea.

Con ese primer análisis, debemos hablar con varios trabajadores para ver su punto de vista. Esto nos puede ayudar a preparar un plan de mejora.

Y una parte de nuestro plan debería ser implementar un seguimiento para no volver a lo mismo. La fuerza de la rutina es enorme, requiere una fuerza mayor para hacer el cambio.

Resumen

Debemos reconocer que hay gente que corta las esquinas en sus trabajos por no entender las consecuencias o piensa que no habrá. La razón varía entre personas y debe ser identificado si lo vamos a corregir.

Cada persona y cada empresa tiene sus estándares. El mes pasado compré una luz LED para la renovación de la piscina. La entregue al señor que estaba restaurando la piscina y no lo podía instalar. La devolví y coloqué este problema en los comentarios de amazon, de donde la había comprado. Al otro día recibí un correo del gerente de la empresa, queriendo saber más detalles, y después de explicarlo, me ofreció mandar uno gratis para probar de nuevo, revisando todas las piezas, etc. Me mandó con nuevas instrucciones, fotos, etc., y logramos a instalarla, pero con una observación sobre la distancia entre los dos huecos para los tornillos. Le dije esto en otro correo y me comentó que parece que usamos los dos huecos equivocados, que un par tiene una distancia, y el otro par 6 mm más. Que actualizará las instrucciones para identificar esto. Entonces este señor tenía buenos estándares, y un buen producto, a un buen precio, pero malas instrucciones. Por sus buenos estándares, quería llegar al fondo del problema y tener un cliente satisfecho, al mismo tiempo solucionando los problemas que tendrían nuevos clientes.

A cada rato me acuerdo del dicho de Ray Kroc cuando habló de los estándares de McDonald’s: “La calidad del producto, la rapidez y calidad del servicio, y la limpieza del restaurante debería ser tan bueno que el cliente te entrega su dinero con gusto.”

Todos podemos lograr excelencia si queremos.

Entonces seguimos con un problema y alto desgaste o corrosión del motor, acortando su vida útil, pero peor es la falta de educación o orgullo que permitió continuar sin encontrar la falla real o sin enjuagarlo completamente. Y vemos un problema de comunicación y control del tipo de aceite a utilizar. Lo que muestra buenas intenciones de parte de alguien es que mandaron el aceite a analizar de nuevo para un seguimiento.

Las oportunidades

Ahora que entramos a un nuevo año, debemos revisar nuestros objetivos y estándares. Si no tenemos un plan de mantenimiento, es momento de comenzar, si ya tenemos uno, es hora de revisar y optimizar. Y si tenemos un sistema de mantenimiento que funciona muy bien ahora es el momento de ir al siguiente nivel colocando indicadores más retadores que ayudan a conservar los activos de la empresa. Y debemos analizar el trabajo de nuestros trabajadores para ver si está alineado con nuestros deseos. Si existe una discrepancia, debemos ver si falta comunicación, entrenamiento, equipo físico, motivación, orgullo, o lo que sea.

Con ese primer análisis, debemos hablar con varios trabajadores para ver su punto de vista. Esto nos puede ayudar a preparar un plan de mejora.

Y una parte de nuestro plan debería ser implementar un seguimiento para no volver a lo mismo. La fuerza de la rutina es enorme, requiere una fuerza mayor para hacer el cambio.

Resumen

Debemos reconocer que hay gente que corta las esquinas en sus trabajos por no entender las consecuencias o piensa que no habrá. La razón varía entre personas y debe ser identificado si lo vamos a corregir.

Cada persona y cada empresa tiene sus estándares. El mes pasado compré una luz LED para la renovación de la piscina. La entregue al señor que estaba restaurando la piscina y no lo podía instalar. La devolví y coloqué este problema en los comentarios de amazon, de donde la había comprado. Al otro día recibí un correo del gerente de la empresa, queriendo saber más detalles, y después de explicarlo, me ofreció mandar uno gratis para probar de nuevo, revisando todas las piezas, etc. Me mandó con nuevas instrucciones, fotos, etc., y logramos a instalarla, pero con una observación sobre la distancia entre los dos huecos para los tornillos. Le dije esto en otro correo y me comentó que parece que usamos los dos huecos equivocados, que un par tiene una distancia, y el otro par 6 mm más. Que actualizará las instrucciones para identificar esto. Entonces este señor tenía buenos estándares, y un buen producto, a un buen precio, pero malas instrucciones. Por sus buenos estándares, quería llegar al fondo del problema y tener un cliente satisfecho, al mismo tiempo solucionando los problemas que tendrían nuevos clientes.

A cada rato me acuerdo del dicho de Ray Kroc cuando habló de los estándares de McDonald’s: “La calidad del producto, la rapidez y calidad del servicio, y la limpieza del restaurante debería ser tan bueno que el cliente te entrega su dinero con gusto.”

Todos podemos lograr excelencia si queremos.

Widman International SRL contribuye a la capacitación de los ingenieros y usuarios para mejorar su competitividad. Para mayores informaciones prácticas, visite nuestra página Web: www.widman.biz

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio

12,782,627