Los ahorros por cuidar los aceites como activos en lugar de considerarlos insumos

Por Richard Widman

Continuando nuestra serie de oportunidades de ahorro, este mes veremos las técnicas disponibles para cuidar el aceite industrial y nunca más cambiarlo, si esto es posible.

Este es el Boletín #239

de nuestro programa de Boletines Informativos mensuales, publicado el primero de diciembre, 2023. Todos los boletines están disponibles en formato pdf en https://www.widman.biz

La realidad hoy en día

La gran mayoría de las empresas consideran el lubricante un insumo que requiere desecharlo cada cuantas horas o meses, comprando aceite nuevo para colocar a las máquinas, sin cuestionarse sobre la utilidad máxima. Mientras esto puede ser eficiente para pequeños reductores que usan un litro o dos de aceite mineral, no es eficiente para aceites sintéticos ni maquinaria de mayor capacidad.

Además, con esta política, los barnices y otros contaminantes quedan en las partes internas del equipo, listos para contaminar el nuevo aceite o reducir mucho sus propiedades, acortando su vida útil. Este barniz evita el enfriamiento normal de la máquina y actúa como pegamento para partículas duras que pueden raspar cojinetes y cilindros.

Siguiendo esta política, hay personas y empresas especialistas en desarmar compresores y otros equipos para una limpieza física. Esto requiere una parada de planta y gastos de materiales y mano de obra y mucha experiencia para volver a ensamblar.

Muy frecuente es la excusa que escuchamos que no vale comprar un aceite que dura 8.000 horas en un compresor a tornillo cuando tienen que desarmarlo cada 6 meses para mantenimiento. La verdad, hoy en día, es que ese aceite puede durar más de 80.000 horas si es que le hacemos mantenimiento.

Siempre me acuerdo de la empresa que usaba un aceite barato en su compresor a tornillo, y cuando se hizo negro, cambio para un buen aceite mineral, que se contaminó y se hizo negro en pocas semanas. De allí compraron el mejor aceite sintético y cambiaron aceite. Obviamente se hizo negro rápidamente, y el dueño no entendía que el mejor aceite del mundo no corregirá el problema de fondo. Si vaciamos un vaso de leche echado a perder y llenamos con leche fresca, se contamina la nueva leche.

Un análisis de causa raíz nos debería proporcionar datos para solucionar el problema de fondo, sino todas las medidas que tomemos no funcionarán y tendemos a echar la culpa a todos, como el mecánico no cambió a tiempo, el aceite es malo, el equipo no es de buena calidad, etc. etc.

La técnica

Hoy en día, periódicamente, como personas, vamos al médico y nos hace varios estudios, de acuerdo con nuestra edad, condición, síntomas de enfermedades, etc. Entre esos estudios el más utilizado es el examen de sangre por un laboratorio, donde verán la condición de docenas de factores para que el médico recete dietas, remedios, o tratamientos para corregir o prevenir los problemas de la sangre, lo cual puede eliminar nuestros problemas físicos. Notamos que no cambia la sangre. La corrige y/o la prepara para trabajar de manera óptima.

Podemos hacer lo mismo con el aceite industrial. Si hacemos estudios completos del aceite, podemos adicionar productos que devuelve su salud. Aditivos que pueden re-solubilizar el barniz para eliminarlo, saltando las partículas duras para que se atrapen en los filtros. Aditivos para reponer los gastados o degradados con el tiempo y al calor.

Claro que esto es más económico y fácil si lo hacemos periódicamente. La mayoría de los doctores recomiendan analizar la sangre cada seis meses para tomar acciones a tiempo y prevenir problemas, por lo menos para analizar ciertas características.

La maquinaria de planta

Esta técnica vale para la planta, especialmente para sistemas de alta capacidad de aceite, equipos caros, equipos críticos, etc. Claro que hay gente que dirá que no puede ser. Las empresas que desarman compresores cada seis meses para limpiar el barniz no van a querer que lo limpiemos sin desarmarlos. Empresas que venden aceite de compresor, turbina, sistemas hidráulicos, o reductores no van a querer que usemos estas técnicas en lugar de comprar más aceite.

Veremos el problema

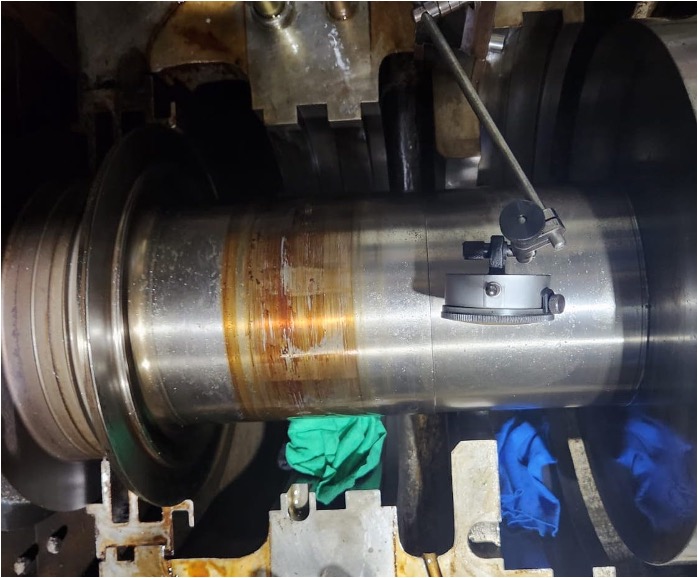

Aquí tenemos un cojinete y un eje donde se ve el barniz carbonizado. Esto no solo actúa como aislante para evitar el enfriamiento, y contamina un aceite nuevo, pero causa vibraciones en el equipo al levantar el eje por la capa de barniz y carbón.

La gran mayoría de las empresas consideran el lubricante un insumo que requiere desecharlo cada cuantas horas o meses, comprando aceite nuevo para colocar a las máquinas, sin cuestionarse sobre la utilidad máxima. Mientras esto puede ser eficiente para pequeños reductores que usan un litro o dos de aceite mineral, no es eficiente para aceites sintéticos ni maquinaria de mayor capacidad.

Además, con esta política, los barnices y otros contaminantes quedan en las partes internas del equipo, listos para contaminar el nuevo aceite o reducir mucho sus propiedades, acortando su vida útil. Este barniz evita el enfriamiento normal de la máquina y actúa como pegamento para partículas duras que pueden raspar cojinetes y cilindros.

Siguiendo esta política, hay personas y empresas especialistas en desarmar compresores y otros equipos para una limpieza física. Esto requiere una parada de planta y gastos de materiales y mano de obra y mucha experiencia para volver a ensamblar.

Muy frecuente es la excusa que escuchamos que no vale comprar un aceite que dura 8.000 horas en un compresor a tornillo cuando tienen que desarmarlo cada 6 meses para mantenimiento. La verdad, hoy en día, es que ese aceite puede durar más de 80.000 horas si es que le hacemos mantenimiento.

Siempre me acuerdo de la empresa que usaba un aceite barato en su compresor a tornillo, y cuando se hizo negro, cambio para un buen aceite mineral, que se contaminó y se hizo negro en pocas semanas. De allí compraron el mejor aceite sintético y cambiaron aceite. Obviamente se hizo negro rápidamente, y el dueño no entendía que el mejor aceite del mundo no corregirá el problema de fondo. Si vaciamos un vaso de leche echado a perder y llenamos con leche fresca, se contamina la nueva leche.

Un análisis de causa raíz nos debería proporcionar datos para solucionar el problema de fondo, sino todas las medidas que tomemos no funcionarán y tendemos a echar la culpa a todos, como el mecánico no cambió a tiempo, el aceite es malo, el equipo no es de buena calidad, etc. etc.

La técnica

Hoy en día, periódicamente, como personas, vamos al médico y nos hace varios estudios, de acuerdo con nuestra edad, condición, síntomas de enfermedades, etc. Entre esos estudios el más utilizado es el examen de sangre por un laboratorio, donde verán la condición de docenas de factores para que el médico recete dietas, remedios, o tratamientos para corregir o prevenir los problemas de la sangre, lo cual puede eliminar nuestros problemas físicos. Notamos que no cambia la sangre. La corrige y/o la prepara para trabajar de manera óptima.

Podemos hacer lo mismo con el aceite industrial. Si hacemos estudios completos del aceite, podemos adicionar productos que devuelve su salud. Aditivos que pueden re-solubilizar el barniz para eliminarlo, saltando las partículas duras para que se atrapen en los filtros. Aditivos para reponer los gastados o degradados con el tiempo y al calor.

Claro que esto es más económico y fácil si lo hacemos periódicamente. La mayoría de los doctores recomiendan analizar la sangre cada seis meses para tomar acciones a tiempo y prevenir problemas, por lo menos para analizar ciertas características.

La maquinaria de planta

Esta técnica vale para la planta, especialmente para sistemas de alta capacidad de aceite, equipos caros, equipos críticos, etc. Claro que hay gente que dirá que no puede ser. Las empresas que desarman compresores cada seis meses para limpiar el barniz no van a querer que lo limpiemos sin desarmarlos. Empresas que venden aceite de compresor, turbina, sistemas hidráulicos, o reductores no van a querer que usemos estas técnicas en lugar de comprar más aceite.

Veremos el problema

Aquí tenemos un cojinete y un eje donde se ve el barniz carbonizado. Esto no solo actúa como aislante para evitar el enfriamiento, y contamina un aceite nuevo, pero causa vibraciones en el equipo al levantar el eje por la capa de barniz y carbón.

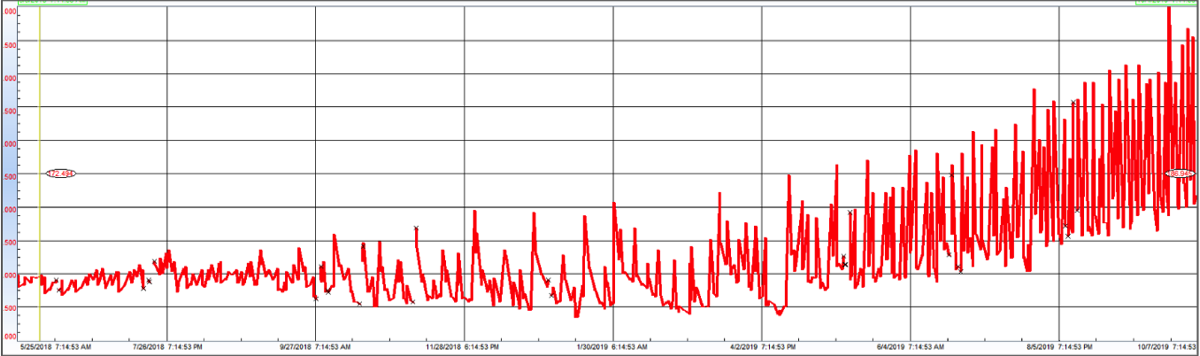

Si grabamos la temperatura continuamente, sin corregir el problema tenemos algo como este ejemplo, donde grabaron la temperatura por 500 días consecutivos.

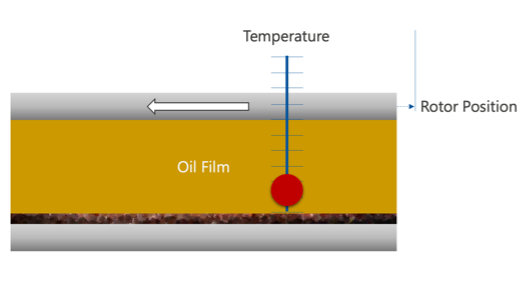

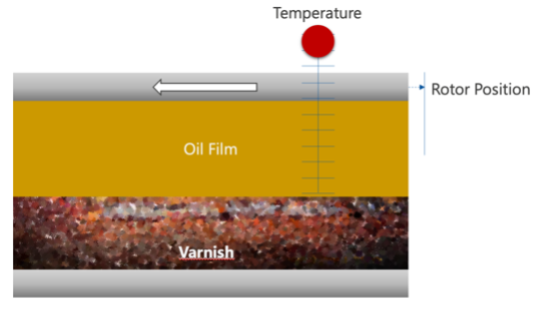

Aquí vemos la acumulación y barniz como aislante, y como se va aumentando y pelándose por las presiones hasta hacerse muy duro y sumamente peligroso para el equipo.

Pero el problema no es solo el barniz o la temperatura, si no, cuando acumula, por las presiones típicas se levanta el eje o rotor hasta el máximo posible, eventualmente pelando o desgastando y dejando caer el eje, antes de acumular de nuevo, en un ciclo que hará mucho daño al equipo y que no parará hasta dar solución o hasta que la pieza no tenga arreglo.

Estos ciclos se ven en el gráfico arriba. Los picos de temperatura corresponden al punto máximo del eje/rotor. Cuando pela el barniz y cae el eje, la temperatura baja.

Pero el problema no es solo el barniz o la temperatura, si no, cuando acumula, por las presiones típicas se levanta el eje o rotor hasta el máximo posible, eventualmente pelando o desgastando y dejando caer el eje, antes de acumular de nuevo, en un ciclo que hará mucho daño al equipo y que no parará hasta dar solución o hasta que la pieza no tenga arreglo.

Estos ciclos se ven en el gráfico arriba. Los picos de temperatura corresponden al punto máximo del eje/rotor. Cuando pela el barniz y cae el eje, la temperatura baja.

El problema está escondido

Las herramientas

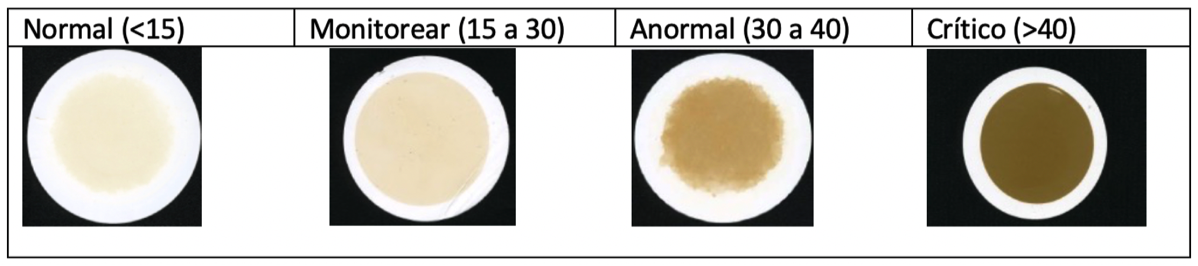

Además de los análisis normales de contaminantes y aditivos, utilizamos un aparato electrónico para analizar una membrana saturada por el aceite. Este aparato nos puede determinar la potencial de formar barniz. La prueba es llamada MPC (Membrane Patch Colorimetry) y basado en la norma ASTM D7843, donde:

Aquí vemos ejemplos

- El barniz empieza a formar en partes que no podemos ver.

- El barniz, además de generar calor, atrapa y pega los contaminantes sólidos a las superficies, donde pueden raspar o lijar los cojinetes o las válvulas y hacer daños.

- Para el ojo, empezamos a ver el barniz cuando ya se formó y empezó a contaminar el aceite, oscureciéndolo.

- Si el barniz ya ocupa una parte de la superficie del equipo, provoca una inmediata restricción de circulación de lubricante y por tanto una baja de las propiedades de este. En consecuencia, genera un incremento de la temperatura haciendo esto un ciclo incremental que no es bueno para el equipo.

Las herramientas

Además de los análisis normales de contaminantes y aditivos, utilizamos un aparato electrónico para analizar una membrana saturada por el aceite. Este aparato nos puede determinar la potencial de formar barniz. La prueba es llamada MPC (Membrane Patch Colorimetry) y basado en la norma ASTM D7843, donde:

- En condiciones normales el aceite debería tener un valor debajo de 15.

- Cuando se encuentra entre 15 y 30, se debe monitorear con mucho cuidado, es lo que llamamos límite de precaución.

- De 30 a 40 es considerado anormal, también dentro el límite extremo de precaución.

- Sobre 40 es crítico.

Aquí vemos ejemplos

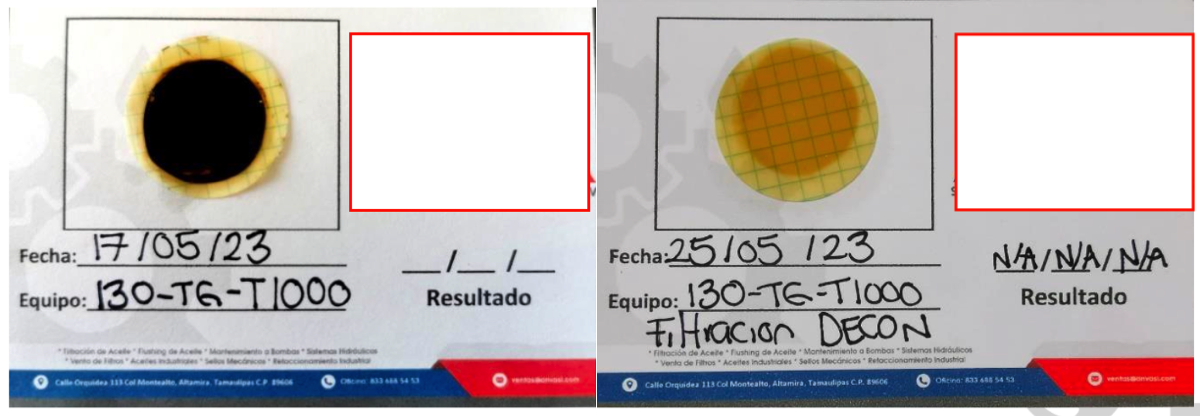

Si cambiamos aceite cuando el valor MPC es 30, ese aceite no durará mucho tiempo porque se contaminará. Pero se aumentamos un producto que re-solubiliza el barniz, como DECONTM de la empresa Fluitec, podemos bajar ese valor a uno normal. Después vemos qué otros aditivos pueden faltar si hay.

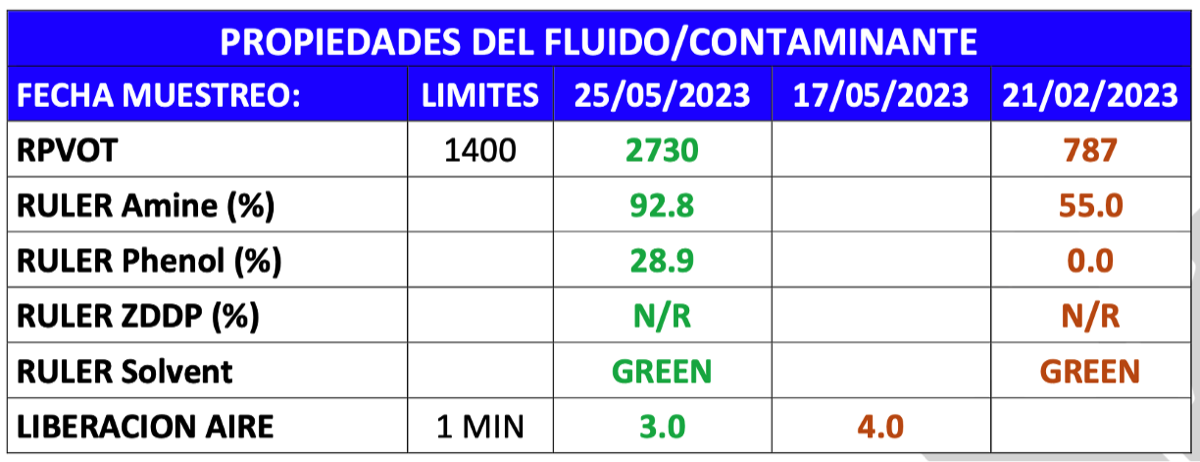

Aquí vemos un ejemplo de una empresa mexicana que tenía serios problemas con su turbina Solar Titan 250, donde los 7500 litros de aceite tenían un valor MPC de 58 en febrero del 2023, y hasta decidir utilizar el DECONTM el 17 de mayo había subido a 60. Una semana después de adicionar DECONTM se había bajado el MPC a 6.

Aquí vemos un ejemplo de una empresa mexicana que tenía serios problemas con su turbina Solar Titan 250, donde los 7500 litros de aceite tenían un valor MPC de 58 en febrero del 2023, y hasta decidir utilizar el DECONTM el 17 de mayo había subido a 60. Una semana después de adicionar DECONTM se había bajado el MPC a 6.

Los otros valores del análisis vemos en esta tabla

Resumen

Aquí vemos que los lubricantes pueden ser tratados como bienes/activos. Si cambiamos la mentalidad, podemos hacer mantenimiento al lubricante en lugar de cambiarlo y desarmar el equipo para limpiarlo con frecuencia, generando altos ahorros.

Así que cambiamos de mentalidad y rejuvenecimos el aceite.

Claro que hay que cuidar los otros aspectos del aceite. Si tenemos trabajadores que aumentan aceite de motor al compresor por no entender la seriedad del mantenimiento, o utilizan baldes abiertos para colocar o rellenar aceite, tendremos contaminaciones difíciles de eliminar.

El lubricante es una parte integral del equipo y debe estar tratado como eso. Se debe empezar con un buen almacén de lubricantes, buenos bombas y recipientes, todo bien identificado, y buen entrenamiento para el personal de lubricación.

Practicando esto, podemos evitar compras y cambios de aceite, el desarme de los equipos para mantenimiento preventivo, y gozar de los ahorros.

Widman International SRL se mantiene en la vanguardia y preparado para ayudarles en la implementación de su programa de ahorros.

Aquí vemos que los lubricantes pueden ser tratados como bienes/activos. Si cambiamos la mentalidad, podemos hacer mantenimiento al lubricante en lugar de cambiarlo y desarmar el equipo para limpiarlo con frecuencia, generando altos ahorros.

Así que cambiamos de mentalidad y rejuvenecimos el aceite.

Claro que hay que cuidar los otros aspectos del aceite. Si tenemos trabajadores que aumentan aceite de motor al compresor por no entender la seriedad del mantenimiento, o utilizan baldes abiertos para colocar o rellenar aceite, tendremos contaminaciones difíciles de eliminar.

El lubricante es una parte integral del equipo y debe estar tratado como eso. Se debe empezar con un buen almacén de lubricantes, buenos bombas y recipientes, todo bien identificado, y buen entrenamiento para el personal de lubricación.

Practicando esto, podemos evitar compras y cambios de aceite, el desarme de los equipos para mantenimiento preventivo, y gozar de los ahorros.

Widman International SRL se mantiene en la vanguardia y preparado para ayudarles en la implementación de su programa de ahorros.

Widman International SRL contribuye a la capacitación de los ingenieros y usuarios para mejorar su competitividad. Para mayores informaciones prácticas, visite nuestra página Web: www.widman.biz

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio

12,783,709