El ahorro de utilizar buenos insumos y costumbres en las industrias de cerámica y cemento

Por Richard Widman

Continuando nuestra serie de oportunidades de ahorro, este mes nos concentramos en las condiciones especiales que encontramos en las industrias de cemento y la cerámica, donde polvo y tierra dominan el ambiente por la naturaleza del proceso de molienda y mezclas de materiales. El rendimiento de la maquinaria depende de la utilización de las mejores y últimas tecnologías.

Este es el Boletín #237 de nuestro programa de Boletines Informativos mensuales, publicado el primero de octubre, 2023. Todos los boletines están disponibles en formato pdf en https://www.widman.biz

Después de una visita en la mayoría de las plantas de cemento o cerámica nos encontramos con la ropa saturada por polvo fino que circula por el ambiente.

Cuando hablamos de optimizar el rendimiento del equipo y su vida útil, o solo de sus lubricantes, debemos reconocer que es mucho más efectivo y económico eliminar el polvo en origen que eliminarlo de la máquina o su lubricante.

Debemos atacar este problema en diferentes puntos con inversiones inteligentes, y cuando es posible, separar los procesos sucios de los más limpios, o sea, separar la moliendo del proceso final y almacén de materiales por paredes.

Además, debemos recordar que muchos países ya tienen legislaciones al respecto no solo para cuidar el medio ambiente sino para cuidar la salud del trabajador.

El cuidado de una industria de este rubro principalmente se puede ver desde el sentido de la filtración y de la lubricación, para tener un sistema de protección siempre con la visión proactiva.

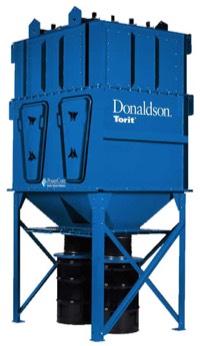

Los mejores sistemas de capturar el polvo tienen campanas y ventiladores correctamente dimensionados para dirigir el polvo de una volqueta, molino, o lo que sea, aunque sean partículas pequeñas y livianos a un banco de filtros diseñados para todo tamaño de partícula.

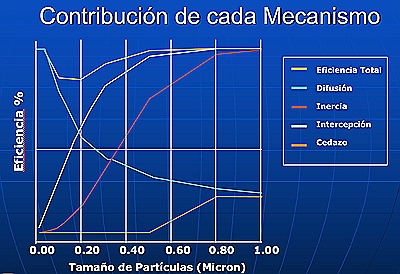

En este gráfico podemos ver la composición de polvo típico, aunque entre más nos acercamos al producto final, en estas industrias encontramos más partículas finas. Así que los filtros tienen que poder capturar una cantidad alta de partículas debajo de 0,20 m por difusión, que circulan en el aire sin destino propio, agarrándose de algo que los atrae. Después tienen que tener una construcción que captura partículas más grandes, hasta 0,40 m, con fibras que las para en la superficie. Si hacen un buen trabajo, sirven para ayudar en le captura de las partículas más pequeñas por aumento de superficie física. Y así que va el diseño de buen material para ir capturando las partículas de todo tamaño.

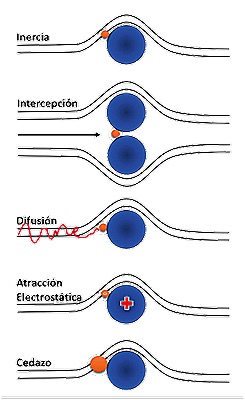

Recordemos las diferentes formas que tienen las medias filtrantes de atrapar a las partículas. Es importante entender el mismo para también conocer cómo actúan las partículas. Cuando “quieren” meterse al equipo, buscan la mejor manera, pero una buena media filtrante logrará detenerlos ya que está preparado según la circunstancia.

Sistemas más antiguos o tradicionales utilizan bolsas que capturan algo del polvo, pero más como cedazo con las partículas de medio micrón o más.

También hay que ver que la campana, sea metálica o de tela, y el ventilador sean bien dimensionados y bastante cerca del punto de generación del polvo.

A veces encontramos sistemas centralizados, con una araña de tubos llevando el polvo a un lugar central de filtros, pero en muchos casos la pérdida por los tubos es tanto que el motor tiene que ser grande, costoso, y ruidoso.

Cuando se puede, el área de producción debe tener su propia circulación de aire con filtros. Para algunos procesos, esto no es necesario o posible, pero por lo menos los compresores y el almacén de insumos debe estar aislado de todo el polvo.

Es común observar resultados de laboratorio de lubricantes con partículas y metales que son inherentes a la producción cementera o de esta índole.

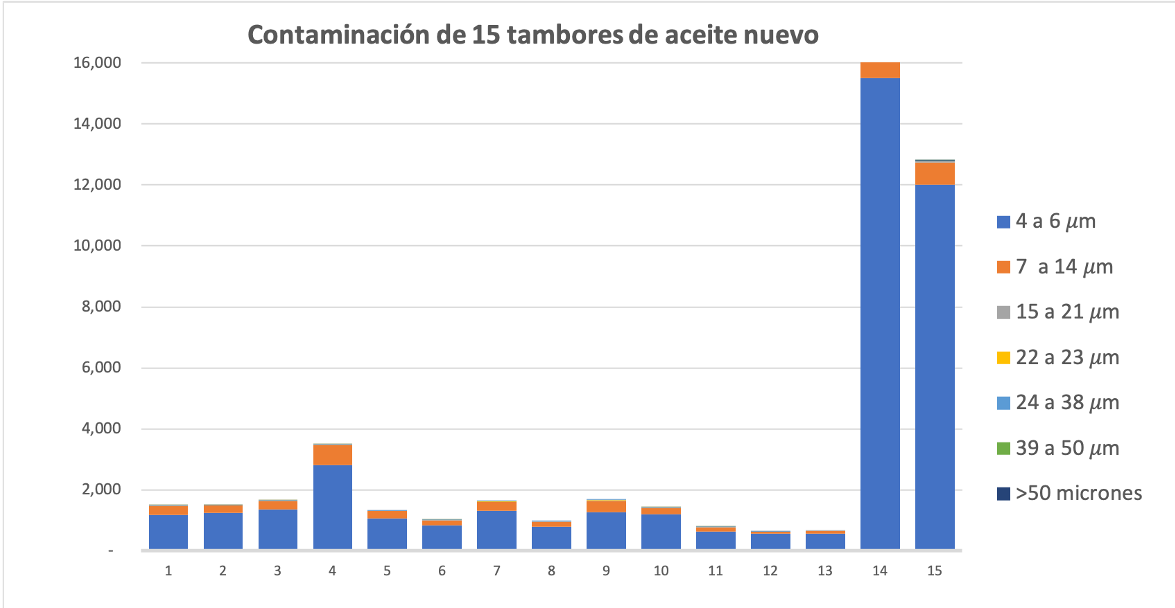

Mostramos en el boletín 196 como se contaminaron 15 tambores de aceite nuevo en el almacén de una empresa. Mucha gente cree que un tambor/turril de aceite, sin abrir, no puede contaminarse. Pero ese turril respira con el calor del día y frio de la noche, absorbe humedad o polvo fino. Con la humedad comienza la corrosión del turril. Y al abrirlo, la tierra encima o alrededor de la rosca del tapón puede entrar.

Peor son las bombas utilizadas que tienen su pico abierto al ambiente para agarrar la tierra del aire y pasarlo al equipo con el primer aumento. El almacén debería ser tan limpio que la cocina.

¿Cómo llenamos los equipos? Una buena cantidad de aceite para compresores, hidráulico, o de reductores que analizamos contiene mezclas de otros aceites. Es importante utilizar recipientes diferentes para cada tipo de aceite. O sea, uno para hidráulicos, uno para reductores que utilizan aceites con aditivos EP de Azufre/fósforo, otro para los aceites para reductores con aditivos EP de Borato, y si utilizan sintéticos, uno para los PAG y otro para los PAO.

La mayoría de los mecánicos, al ver estos problemas, echará la culpa al aceite que compraron, no a la mezcla que hicieron en su planta. ¿Cuánto cuesta mantener un recipiente especial para un aceite especial?

La verdad es que filtros como estos, donde se puede mantener el aceite con una limpieza ISO 4406 de 14/13/11, instalado como riñón o utilizándolos periódicamente puede cortar la compra de aceite por la mitad, mientras extiende la vida útil del equipo.

Un buen porcentaje de las plantas que auditamos tienen fugas de aceite en sus retenes. En muchos casos esto es por respiraderos taponados por tierra o, en algunos casos, tapones puestos por mecánicos que no entienden como expande y contrae los aceites en el equipo.

¿Cómo podemos pensar que este reductor pueda respirar? Y ¿Cuánto puede durar este motor sin calentarse con tanto polvo encima?

Todos los sistemas que contienen aceite deben tener respiraderos con filtros, y en la mayoría de los casos, filtros secadores como el T.R.A.P. de Donaldson.

Existen miles de aceites diferentes, desarrollados para optimizar la vida útil de los equipos. Los dos problemas que tenemos en la industria, especialmente en estos donde las presiones y condiciones son severas son:

- Desconocimiento de parte de los técnicos y personal de compras. Están acostumbrados a pedir lo que siempre se utilizó, sin actualizarse, sin investigar nuevas prácticas, sin desarrollar una relación a largo plazo con un proveedor capacitado. Las empresas exitosas a nivel mundial son los que utilizan proveedores como socios estratégicos, mientras los demás piden cotizaciones de lo conocido y variando de proveedores a cada rato de acuerdo a precios o preferencias de diferentes técnicos o administradores.

- Falta de importación y provisión de parte de los importadores. Esto está relacionado con el primer punto. El proveedor no compra e importa lo que nadie pide. Pero cuando es socio estratégico de la planta, está enterado de las necesidades de la planta, sus equipos, su programa de mantenimiento, consumo, etc. Puede coordinar sus importaciones de acuerdo a las necesidades de la planta.

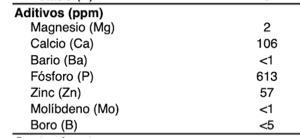

Las preguntas son muchas. Mientras un catálogo puede recomendar un aceite “X”, tal vez no es la mejor opción según la condición, pero es el aceite que conoce el fabricante o que encuentra en su país, o solamente es accesible. Suponemos que por eso vienen muchos reductores sin-fin que utilizan bronce con aceites a base de azufre/fósforo dañino para el bronce, u otros sin aditivos EP para evitar ese pelado del bronce por el azufre/fósforo, cuando podrían recomendar un aceite que contiene borato para su agente extrema presión.

Otros equipos piden aceite hidráulico sin cenizas para no tener depósitos al quemarse o calentarse, pero el personal de compras pide aceite hidráulico “normal”, sin saber el daño que puede hacer al equipo.

En muchos casos, por el trabajo severo en estas plantas, se recomienda aceites sintéticos que aguantan las temperaturas y presiones altas. Estos aceites son más caros, pero duran mucho más tiempo si se mantiene limpio y sin contaminar con otros aceites. Pero, además de las contaminaciones que hablamos aquí, hay gente que lo bota cada año como si fuera un aceite común. Así no aprovechan sus calidades.

Los problemas son repetitivos desde el punto de vista técnico, y los ingenieros están expuestos en sus máquinas a:

- Aceite quemado en reductores por exposición a altas temperaturas: Recordemos que este tipo de industria tiene hornos potentes para elaborar su producto. Entonces la línea de producción será afectada por el calor. Muchas veces el técnico tiende a colocar un producto de mayor viscosidad que el requerido para contrarrestar el efecto térmico, no dándose cuenta que una mayor viscosidad tendrá sus efectos en el funcionamiento del equipo y en la eficiencia de su máquina, es decir esa nunca será la solución. Pero si observa que el aceite tiene la película o fortaleza suficiente no debería tener temor. Aceites con alta pureza y buenos aditivos tendrán resultados sorprendentes.

- Lo mismo pasa con las grasas, que generalmente ingresan en los rodillos de la cinta transportadora o en los carritos para ingreso al horno, el jabón de la grasa debe resistir alta temperatura y el punto de goteo debe ser muy alto, además que el aceite base también debe ser de buena fortaleza.

- Como dijimos, la mayoría de los engranajes de los equipos son del material de Bronce (aleación entre Cobre (Cu) y Estaño (Sn)), generalmente un 67% de Cobre, y al momento que se utiliza aceites con aditivo protector de Azufre/Fósforo, entonces corren el riesgo de un alto desgaste del metal porque esos aditivos son químicamente muy reactivos, terminan “puliendo” los dientes del engranaje luego llegando a desencajar los mismos en funcionamiento provocando mayor golpe por el perfil de los dientes. También hay que entender que el aditivo Azufre/fósforo, trabaja hasta un límite de temperatura de 95ºC, pero ya desde los 60ºC son altamente corrosivos. Entonces siempre sugeriremos para este tipo de industrias el uso de aceites con aditivo Borato como mencionamos antes.

- En la parte hidráulica, generalmente para estas industrias, los fabricantes de sus equipos recomiendan aceites bajos en cenizas (low ash) y/o sin cenizas (Ashless), vemos en campo que varias empresas por la no disponibilidad de aceite en el mercado tienden a aplicar un aceite A/W cuya consecuencia será altos depósitos en las piezas, mayores temperaturas, y menos eficiencia.

- Es muy importante hacer el cálculo de viscosidades de aceites y grasas a utilizarse en condición, si bien los equipos vienen con una especificación, también se debe confirmar el mismo debido a que la operación puede requerir alguna variación, para ello se puede usar calculadoras ( https://www.widman.biz/Seleccion/visc_reductores.php ), como la de nuestra página que será de utilidad al momento de tomar esas decisiones.

La eficiencia de estas plantas depende de muchos factores humanos y de sus insumos. La maquinaria puede durar muchos años si la cuidamos con los productos y procedimientos óptimos.

La mejor manera de lograr esto es sentarse con un buen proveedor con acceso a las mejores tecnologías y ver toda la planta, las recomendaciones originales y ver donde la tecnología desarrollada después de la manufactura del equipo ha logrado avances.

Después hay que hacer un plan con ese proveedor para tener los productos ideales en las cantidades requeridas, y un plan de seguimiento y confianza donde el proveedor puede invertir en el inventario.

Y finalmente, hay que utilizar ese proveedor para educar a los operarios y mecánicos.

Es interesante ver que la mayoría de las empresas exitosas siguen con los mismos proveedores por más de 50 años.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio