El ahorro de utilizar buenos insumos en plantas industriales

Por Richard Widman

El mes pasado miramos los ahorros por utilizar buenos insumos en el sector de transporte, y el concepto es tan importante, o tal vez más importante, en el sector industrial, donde toda la producción depende de la eficiencia y rendimiento de la maquinaria.

Este es el Boletín #236

de nuestro programa de Boletines Informativos mensuales, publicado el primero de septiembre, 2023. Todos los boletines están disponibles en formato pdf en https://www.widman.biz

Ejemplo

La tendencia en el mercado es pedir tres cotizaciones o tener un proceso de contrataciones de máquinas, o repuestos, sin marca, y comprar lo más barato, pensando que hay un ahorro. Poco a poco la gente se acostumbra a cambiar estas piezas con alta frecuencia, como si fuera normal, cuando en realidad, normal puede ser mucho mayor si la pieza fuera mejor.

Unos días atrás mientras cambiaba un rodamiento, alguien miraba y comentó que es seguro que la marca SKF de industria norteamericana duraría mucho más que el de otra marca y procedencia que estaba cambiando después de pocos años. Esto puede ser verdad, pero pocos de nosotros pueden comprobar la vida real de un rodamiento por otras fallas en nuestro mantenimiento.

Uno de nuestros problemas es que dependemos de intermediarios en las tiendas para traer y proveer buenos insumos. Tal vez ese rodamiento era el mejor del mercado en ese momento porque los buenos hubieron costado más de lo que la gente se acostumbra a pagar. Así que muchas tiendas solo ofrecen lo más barato para ganar la licitación. La diferencia siempre será la calidad, que se traduce en rendimiento y protección, por tanto, en ahorro para el usuario. Las maneras de escoger algo bueno es con buena información, que nos ayude a decidir, fichas técnicas, pruebas de laboratorio, límites de rendimiento, casos similares de éxito, etc.

Educación

Otro problema que enfrentamos es la falta de educación de nuestros trabajadores, desde el más nuevo en mantenimiento u operación, hasta el personal de compras, administración, y gerencia. Las ideas de que todo es igual, procedimientos escritos no son necesarios, o fallas son normales, nos limita. Llega nuevos equipos y archivamos sus manuales y ponemos en servicio como el anterior, sin notar detalles de lubricación, límites de operación, procedimientos de mantenimiento, etc.

Y frecuentemente subimos trabajadores a supervisores sin la educación o capacitación necesaria para entender las razones de los cuidados recomendados. Nunca me olvido de una planta donde querían reducir costos. Despidieron al ingeniero de mantenimiento y encargaron el mantenimiento total al mecánico antiguo. Empezó a comprar todo lo más barato, y mantener los aceites hidráulicos en el punto más bajo posible, “ahorrando” en el presupuesto de aceite, sin entender que el aceite necesitaba tiempo para eliminar el aire, burbujas, y calor. Rápidamente se oxidó, dejando depósitos de barniz en la bomba. Es decir, ese aceite necesitaba alta prestación en el básico y mucho más en aditivos. ¿Y, aun así, usted aplicaría a su equipo de miles, muchas veces millones de dólares, algo que no le corresponde? Me imagino que el menor de los gastos será el colocar un aceite de muy alta calidad sino el mejor. El dinero se va en los repuestos, vida y productividad de su máquina, en mano de obra innecesaria, en reparaciones, en paros, etc. Jamás el dinero se irá en un muy buen aceite.

Ahorros falsos

La compra de insumos por mayor suena bien al contador, al administrador o financiero, y tal vez al gerente, pero si el exceso se pudre antes de utilizarlo, termina costando mucho más. Visité una planta donde la gerencia estaba orgullosa de mantener un alto inventario de repuestos para cualquier problema, pero el personal de mantenimiento sabía que la mayoría estaba corroída.

También vemos los casos de gente que siempre compra lubricantes por tambor/turril para ahorrar unos 10% sobre envases menores, pero su consumo no justifica, a veces tardando 5 años para consumir el tambor, arriesgando la contaminación.

La tendencia en el mercado es pedir tres cotizaciones o tener un proceso de contrataciones de máquinas, o repuestos, sin marca, y comprar lo más barato, pensando que hay un ahorro. Poco a poco la gente se acostumbra a cambiar estas piezas con alta frecuencia, como si fuera normal, cuando en realidad, normal puede ser mucho mayor si la pieza fuera mejor.

Unos días atrás mientras cambiaba un rodamiento, alguien miraba y comentó que es seguro que la marca SKF de industria norteamericana duraría mucho más que el de otra marca y procedencia que estaba cambiando después de pocos años. Esto puede ser verdad, pero pocos de nosotros pueden comprobar la vida real de un rodamiento por otras fallas en nuestro mantenimiento.

Uno de nuestros problemas es que dependemos de intermediarios en las tiendas para traer y proveer buenos insumos. Tal vez ese rodamiento era el mejor del mercado en ese momento porque los buenos hubieron costado más de lo que la gente se acostumbra a pagar. Así que muchas tiendas solo ofrecen lo más barato para ganar la licitación. La diferencia siempre será la calidad, que se traduce en rendimiento y protección, por tanto, en ahorro para el usuario. Las maneras de escoger algo bueno es con buena información, que nos ayude a decidir, fichas técnicas, pruebas de laboratorio, límites de rendimiento, casos similares de éxito, etc.

Educación

Otro problema que enfrentamos es la falta de educación de nuestros trabajadores, desde el más nuevo en mantenimiento u operación, hasta el personal de compras, administración, y gerencia. Las ideas de que todo es igual, procedimientos escritos no son necesarios, o fallas son normales, nos limita. Llega nuevos equipos y archivamos sus manuales y ponemos en servicio como el anterior, sin notar detalles de lubricación, límites de operación, procedimientos de mantenimiento, etc.

Y frecuentemente subimos trabajadores a supervisores sin la educación o capacitación necesaria para entender las razones de los cuidados recomendados. Nunca me olvido de una planta donde querían reducir costos. Despidieron al ingeniero de mantenimiento y encargaron el mantenimiento total al mecánico antiguo. Empezó a comprar todo lo más barato, y mantener los aceites hidráulicos en el punto más bajo posible, “ahorrando” en el presupuesto de aceite, sin entender que el aceite necesitaba tiempo para eliminar el aire, burbujas, y calor. Rápidamente se oxidó, dejando depósitos de barniz en la bomba. Es decir, ese aceite necesitaba alta prestación en el básico y mucho más en aditivos. ¿Y, aun así, usted aplicaría a su equipo de miles, muchas veces millones de dólares, algo que no le corresponde? Me imagino que el menor de los gastos será el colocar un aceite de muy alta calidad sino el mejor. El dinero se va en los repuestos, vida y productividad de su máquina, en mano de obra innecesaria, en reparaciones, en paros, etc. Jamás el dinero se irá en un muy buen aceite.

Ahorros falsos

La compra de insumos por mayor suena bien al contador, al administrador o financiero, y tal vez al gerente, pero si el exceso se pudre antes de utilizarlo, termina costando mucho más. Visité una planta donde la gerencia estaba orgullosa de mantener un alto inventario de repuestos para cualquier problema, pero el personal de mantenimiento sabía que la mayoría estaba corroída.

También vemos los casos de gente que siempre compra lubricantes por tambor/turril para ahorrar unos 10% sobre envases menores, pero su consumo no justifica, a veces tardando 5 años para consumir el tambor, arriesgando la contaminación.

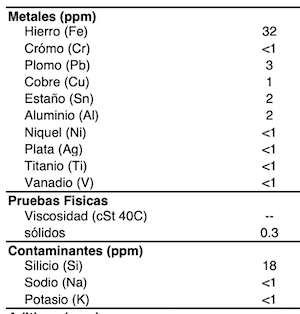

Esta muestra, entre otras, tiene tanta agua que el laboratorio no podía comprobar la viscosidad. Y con silicio (tierra) a 18 ppm, tampoco sirve. Todas las muestras estaban contaminadas por plomo y estaño, haciendo pensar que los tambores no eran de primera, pero no podemos comprobar eso.

Cuando ocurre demoras, o cuando compramos demás, debemos invertir en un depósito de primera, con todos los cuidados posibles, como si fuera dinero……… PORQUE ES. Ahora tienen más de $US 50.000 de aceite contaminado para considerar antes de poner la planta en marcha.

Tienen que considerar que:

Cada vez me sorprendo cuando veo almacenes o talleres donde compartan una sola, o tal vez dos, bombas o envases de traslado de aceite para todos los aceites de la planta, sean hidráulicos, reductores, compresores, o motores.

Cada vez que se traslada una bomba, o reutiliza un bidón de un aceite a otro, se lleva algo de aceite que no debe entrar al otro equipo o tambor. Para evitar esto hay que aceptar la recomendación de los que te aconsejan, o entender los daños que hace el azufre/fósforo de un aceite de engranajes en un sistema hidráulico o compresor.

Destrucción de materiales de primera

Tienen que considerar que:

- Una partícula de tierra generará entre 5 y 20 nuevas partículas de metal de desgaste, repitiéndose exponencialmente hasta ser atrapada en un filtro fino. Esto porque esa partícula es como un proyectil entre las superficies.

- En un año, un aceite con una limpieza ISO 4406:99 de 19/17/14 en una bomba de 50 galones por minuto pasará 700 kilos de contaminante por el sistema. Ojo que ese nivel de limpieza es muy común en los aceites de nuestras empresas incluso con tendencia a subir.

- La mayoría de los rodamientos tienen una película de lubricante entre 0,1 y 3,0 micrones de grosor.

- La mayoría de los rodamientos tienen una película de lubricante entre 0,1 y 3,0 micrones de grosor. Entonces partículas muy finas dañaran los rodamientos. La idea que adicionando un filtro con una eficiencia nominal (50% de eficiencia) de 10 m limpiará el aceite es falsa. Solo un filtro como el P568666 de Donaldson que captura más de 99,95% de las partículas de 4 m y más de 99% de partículas sobre 2 m, instalado en riñón, puede reducir el potencial de desgaste.

Cada vez me sorprendo cuando veo almacenes o talleres donde compartan una sola, o tal vez dos, bombas o envases de traslado de aceite para todos los aceites de la planta, sean hidráulicos, reductores, compresores, o motores.

Cada vez que se traslada una bomba, o reutiliza un bidón de un aceite a otro, se lleva algo de aceite que no debe entrar al otro equipo o tambor. Para evitar esto hay que aceptar la recomendación de los que te aconsejan, o entender los daños que hace el azufre/fósforo de un aceite de engranajes en un sistema hidráulico o compresor.

Destrucción de materiales de primera

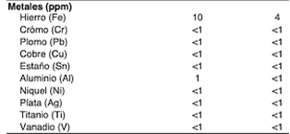

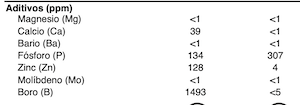

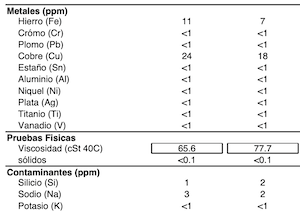

A veces compramos lo mejor, pensando en rendimientos de primera, y no educamos, o no supervisamos, a los trabajadores a cuidarlo. Aquí tenemos un ejemplo, donde compraron un aceite sintético de primera, para cuidar sus rodamientos. Vemos el análisis (por la derecha) de la primera muestra, después de la primera zafra, donde el aceite sintético de formulación PAG estaba puro y no había desgaste. Y por la izquierda vemos que lo contaminaron con otro aceite que tenía aditivos de boro y zinc. El segundo aceite, aunque sea muy bueno, no es compatible con el primero, resultando en más que el doble de desgaste y la necesidad de botar todo y empezar de nuevo, perdiendo su inversión.

La pregunta es, si vamos a comprar insumos de primera, ¿por qué no avisamos a los encargados y los capacitamos? ¿Por qué no reunimos el equipo e informamos a todos que esta planta no será como los demás, que aquí seremos eficiente y haremos durar los equipos?

Calendario

Es difícil entender que la mayoría de la gente sigue viejos mitos para hacer mantenimientos. Pocos hacen cambios de aceite pasado en el estado del aceite. Pocos entienden que un buen aceite, grupo II o mayor, con un buen contenido de aditivos, puede durar 10.000 horas o más si se mantiene limpio, y eso sin pensar en las nuevas tecnologías de extenderlo para siempre.

Pocos entienden que se puede llevar un aceite de turbinas a gas a 20 años o más con las nuevas técnicas y productos. Generalmente piensan que se tiene que cambiar el aceite cuando el MPC (potencial de barniz) llega a 30 o más, tal vez botando más de $US 100.000 en aceite en lugar de renovarlo y limpiar todo el barniz del interior de la turbina sin costo adicional en solo $US 40.000 a $US70.000.

Resumen

El mundo está yendo para eficiencia y calidad, pero muchas veces nuestros mitos y costumbres nos ataja. Es hora de avanzar y saltar de esto y prepararnos para el futuro, considerando todo. No vale compra el mejor equipamiento si no lo vamos a cuidar. No vale poner los lubricantes de primera si no vamos a enseñar a los funcionarios que tienen que cuidarlos.

Si la gerencia nos proporciona equipo inferior, no quiere decir que no podemos cuidarlo. Un jefe de planta me dijo una vez que la máquina que compraron no era de primera, y por eso el buscaba el mejor lubricante. Me dijo que había aprendido muchos años atrás que entre peor el equipo, mejor tenía que ser los lubricantes para compensar.

Así que hay que evaluar el programa de mantenimiento completo. Compra de equipos, compra de repuestos, compra de aceites y filtros, calendario de mantenimiento, etc.

Calendario

Es difícil entender que la mayoría de la gente sigue viejos mitos para hacer mantenimientos. Pocos hacen cambios de aceite pasado en el estado del aceite. Pocos entienden que un buen aceite, grupo II o mayor, con un buen contenido de aditivos, puede durar 10.000 horas o más si se mantiene limpio, y eso sin pensar en las nuevas tecnologías de extenderlo para siempre.

Pocos entienden que se puede llevar un aceite de turbinas a gas a 20 años o más con las nuevas técnicas y productos. Generalmente piensan que se tiene que cambiar el aceite cuando el MPC (potencial de barniz) llega a 30 o más, tal vez botando más de $US 100.000 en aceite en lugar de renovarlo y limpiar todo el barniz del interior de la turbina sin costo adicional en solo $US 40.000 a $US70.000.

Resumen

El mundo está yendo para eficiencia y calidad, pero muchas veces nuestros mitos y costumbres nos ataja. Es hora de avanzar y saltar de esto y prepararnos para el futuro, considerando todo. No vale compra el mejor equipamiento si no lo vamos a cuidar. No vale poner los lubricantes de primera si no vamos a enseñar a los funcionarios que tienen que cuidarlos.

Si la gerencia nos proporciona equipo inferior, no quiere decir que no podemos cuidarlo. Un jefe de planta me dijo una vez que la máquina que compraron no era de primera, y por eso el buscaba el mejor lubricante. Me dijo que había aprendido muchos años atrás que entre peor el equipo, mejor tenía que ser los lubricantes para compensar.

Así que hay que evaluar el programa de mantenimiento completo. Compra de equipos, compra de repuestos, compra de aceites y filtros, calendario de mantenimiento, etc.

Widman International SRL contribuye a la capacitación de los ingenieros y usuarios para mejorar su competitividad. Para mayores informaciones prácticas, visite nuestra página Web: www.widman.biz

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio

12,782,724