Logrando el máximo rendimiento de sus inversiones y equipos

Por Richard Widman

Todos los días hablamos con gente que quiere maximizar la vida útil de sus equipos, autos, y maquinaria, pero trata de hacerlo con productos inferiores, ahorrando centavos, o siguiendo mitos antiguos, recomendaciones para aditivos o procesos milagrosos. La mayoría no entiende la relación de un procedimiento en la falla de otro, o la falla del programa de mantenimiento.

Este es el Boletín #233 de nuestro programa de Boletines Informativos mensuales, publicado el primero de junio, 2023. Todos los boletines están disponibles en formato pdf en https://www.widman.biz

La tradición

En los 27 años de Widman International, hemos acompañado el desarrollo de lubricantes, filtros, tecnología de aleaciones de metales, inyección del combustible a los motores, y mucho más. Al mismo tiempo acompañamos el desarrollo del sector agrícola y el sector industrial.

Acompañamos los avances de tecnología en los autos, introduciendo desde el primer día de operación los lubricantes modernos, y siempre lanzando las últimas tecnologías y viscosidades para la mejor protección de los motores, y las transmisiones/cajas, sean manuales, automáticas, automatizadas, o CVT (Variación Continua).

Cuando empezamos, el cambio de aceite típico era entre 2000 y 3000 km en autos y 100 a 200 horas en equipo pesado o maquinara agrícola, notando que la mayoría de los aceites perdían viscosidad entre 100 y 150 horas, y todas las empresas pedían viscosímetros para controlar su aceite. La vida útil del motor variaba entre 50.000 y 100.000 km para autos y alrededor de 6.000 a 8.000 horas en equipo pesado o maquinaria agrícola.

Realmente no es difícil lograr estos resultados. Por supuesto el primer paso es borrar todos los mitos y excusas de su mente y la de sus mecánicos y operarios. Los equipos e insumos ya no son los de nuestros papás o abuelas. Veremos a seguir como implementar un programa de mantenimiento que nos provee esa vida larga.

Limpieza: El mantenimiento empieza con limpieza del taller, garaje, almacén, herramientas, y personal. El desgaste de piezas es directamente relacionado con la contaminación por tierra. Un almacén de lubricantes, piezas, o filtros debe ser tan limpio como la cocina de su casa. No nos preocupamos mucho de la bacteria, pero cuando hablamos de tierra, el almacén debería ser más limpio porque, por ejemplo, el cuerpo humano puede lidiar con la tierra, pero el motor no. Solo tienen que ver los reportes de análisis de aceite que mostramos en los boletines para ver esa relación. Pero claro ya podemos ver cuando la tierra ya ha ingresado al motor.

Vemos diariamente los talleres que utilicen trapos sucios o medidores de aceite sucios. En muchos se encuentra bombas para dispensar aceite de los tambores/turriles que no tienen tapones o protección, dejando toda la tierra del ambiente y el viento contaminar el aceite al dispensarlo. Vemos gente o empresas que compran aceite en tambores para “ahorrar” dinero y dispensan a baldes sucios para rellenar el motor o incluso a botellas de plástico que usaron con una gaseosa u otro. Terminan acortando la vida útil del motor por ahorrar unos 10% en su compra de aceite.

Vemos talleres donde sacan bombas del tambor de aceite de motor para poner en sus tambores de aceite de caja, corona, hidráulico, o lo que sea, contaminándolo con aditivos diferentes y a veces conflictivos, o que ni siquiera son compatibles en sus bases.

Vemos un descuido total en el manejo de combustibles, utilizando envases sucios y abiertos para trasladar o medirlos. El combustible tiene que ser más limpio que el agua que tomamos si no queremos destruir el motor esto por lo el tamaño de los espacios donde tiene que circular. Claro que necesitamos un buen filtro en el vehículo o equipo, pero eso no puede limpiar todo por el nivel de eficiencia. Si no tenemos un buen sistema de filtración en el surtidor, sea público o propio, tendremos problemas. Explicamos esto y sus soluciones en el boletín 115.

Filtros de aire: Uno de los secretos de una buena vida útil del motor es un buen filtro de aire, y un buen manejo del mismo, evitando cualquier tentación de limpiarlo para extender la vida del filtro, al costo de la vida útil del motor. En el boletín 224 explicamos en detalle como son las diferencias entre filtros y su cuidado. Uno de los problemas más serios que tenemos es con operarios y mecánicos que creen que se debe limpiar el filtro de aire en lugar de utilizar el medidor o sensor de restricciones que viene de fábrica o instalar uno. No entienden que es imposible limpiar un filtro de aire sin dañarlo, pero discuten a morir. Incluso hay algunos que intentan “lavar” el filtro, operación que solamente daña mucho más el filtro y por tanto no cumple la función más importante que es la de retener las partículas de polvo que desean entrar al motor desde el exterior. El filtro de aire trabaja muy bien cuando está en un punto alto de cantidad de polvo (sin llegar a saturar/bloquear internamente), ya que esa es la función. Si el dueño ve que su filtro está “sucio” debe sentirse feliz que esa pieza está trabajando y no debe hacer nada. El momento que el sensor indica que el diferencial de presión ya es alto en la caída (generalmente color rojo), entonces lo que se debe hacer es cambiar el filtro por uno nuevo.

En los 27 años de Widman International, hemos acompañado el desarrollo de lubricantes, filtros, tecnología de aleaciones de metales, inyección del combustible a los motores, y mucho más. Al mismo tiempo acompañamos el desarrollo del sector agrícola y el sector industrial.

Acompañamos los avances de tecnología en los autos, introduciendo desde el primer día de operación los lubricantes modernos, y siempre lanzando las últimas tecnologías y viscosidades para la mejor protección de los motores, y las transmisiones/cajas, sean manuales, automáticas, automatizadas, o CVT (Variación Continua).

Cuando empezamos, el cambio de aceite típico era entre 2000 y 3000 km en autos y 100 a 200 horas en equipo pesado o maquinara agrícola, notando que la mayoría de los aceites perdían viscosidad entre 100 y 150 horas, y todas las empresas pedían viscosímetros para controlar su aceite. La vida útil del motor variaba entre 50.000 y 100.000 km para autos y alrededor de 6.000 a 8.000 horas en equipo pesado o maquinaria agrícola.

- Hoy en día tenemos muchos clientes que cambian aceite a sus autos a los 8000 km o más, y tienen motores operando más de 750.000 km.

- Y tenemos clientes con más de 25.000 horas entre reparaciones de equipo pesado y maquinaria agrícola, cambiando aceite de motor entre 450 y 500 horas en promedio.

Realmente no es difícil lograr estos resultados. Por supuesto el primer paso es borrar todos los mitos y excusas de su mente y la de sus mecánicos y operarios. Los equipos e insumos ya no son los de nuestros papás o abuelas. Veremos a seguir como implementar un programa de mantenimiento que nos provee esa vida larga.

Limpieza: El mantenimiento empieza con limpieza del taller, garaje, almacén, herramientas, y personal. El desgaste de piezas es directamente relacionado con la contaminación por tierra. Un almacén de lubricantes, piezas, o filtros debe ser tan limpio como la cocina de su casa. No nos preocupamos mucho de la bacteria, pero cuando hablamos de tierra, el almacén debería ser más limpio porque, por ejemplo, el cuerpo humano puede lidiar con la tierra, pero el motor no. Solo tienen que ver los reportes de análisis de aceite que mostramos en los boletines para ver esa relación. Pero claro ya podemos ver cuando la tierra ya ha ingresado al motor.

Vemos diariamente los talleres que utilicen trapos sucios o medidores de aceite sucios. En muchos se encuentra bombas para dispensar aceite de los tambores/turriles que no tienen tapones o protección, dejando toda la tierra del ambiente y el viento contaminar el aceite al dispensarlo. Vemos gente o empresas que compran aceite en tambores para “ahorrar” dinero y dispensan a baldes sucios para rellenar el motor o incluso a botellas de plástico que usaron con una gaseosa u otro. Terminan acortando la vida útil del motor por ahorrar unos 10% en su compra de aceite.

Vemos talleres donde sacan bombas del tambor de aceite de motor para poner en sus tambores de aceite de caja, corona, hidráulico, o lo que sea, contaminándolo con aditivos diferentes y a veces conflictivos, o que ni siquiera son compatibles en sus bases.

Vemos un descuido total en el manejo de combustibles, utilizando envases sucios y abiertos para trasladar o medirlos. El combustible tiene que ser más limpio que el agua que tomamos si no queremos destruir el motor esto por lo el tamaño de los espacios donde tiene que circular. Claro que necesitamos un buen filtro en el vehículo o equipo, pero eso no puede limpiar todo por el nivel de eficiencia. Si no tenemos un buen sistema de filtración en el surtidor, sea público o propio, tendremos problemas. Explicamos esto y sus soluciones en el boletín 115.

Filtros de aire: Uno de los secretos de una buena vida útil del motor es un buen filtro de aire, y un buen manejo del mismo, evitando cualquier tentación de limpiarlo para extender la vida del filtro, al costo de la vida útil del motor. En el boletín 224 explicamos en detalle como son las diferencias entre filtros y su cuidado. Uno de los problemas más serios que tenemos es con operarios y mecánicos que creen que se debe limpiar el filtro de aire en lugar de utilizar el medidor o sensor de restricciones que viene de fábrica o instalar uno. No entienden que es imposible limpiar un filtro de aire sin dañarlo, pero discuten a morir. Incluso hay algunos que intentan “lavar” el filtro, operación que solamente daña mucho más el filtro y por tanto no cumple la función más importante que es la de retener las partículas de polvo que desean entrar al motor desde el exterior. El filtro de aire trabaja muy bien cuando está en un punto alto de cantidad de polvo (sin llegar a saturar/bloquear internamente), ya que esa es la función. Si el dueño ve que su filtro está “sucio” debe sentirse feliz que esa pieza está trabajando y no debe hacer nada. El momento que el sensor indica que el diferencial de presión ya es alto en la caída (generalmente color rojo), entonces lo que se debe hacer es cambiar el filtro por uno nuevo.

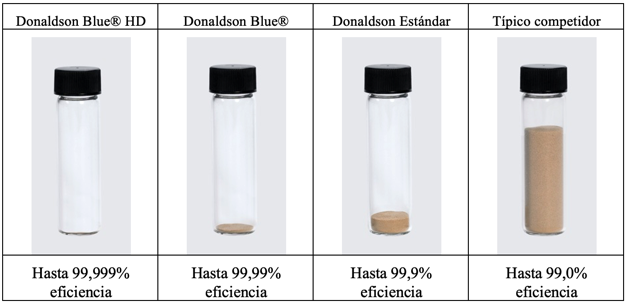

Filtros de aceite: Esto es otro insumo de mucha importancia. Cada semana hay preguntas cuestionando el cambio de estos con cada cambio de aceite. O compran el filtro más barato del mercado, sin considerar su calidad. Unos días atrás vi las estadísticas de importación de filtros y noté que el proveedor de mayor volumen de importación es el que vende los peores filtros. Filtros que hemos cortado y analizado el interior, muchas veces. La empresa que me dijo que no tengo derecho de cortar uno de sus filtros, seguramente sospecha qué es lo que podemos encontrar.

Lo mejor es siempre buscar al distribuidor autorizado para que recomiende lo que corresponde según las especificaciones o su equivalente en igual o mejor calidad. En todo caso el uso de esta pieza tiene que ver también con la eficiencia de filtrado como lo vimos en varios otros boletines.

Lubricantes: Lo primero que debemos considerar es la viscosidad recomendada por la fábrica. No debemos hacer caso a los amigos, ni lo que dicen en medios sociales. La fábrica conoce el diseño, las tolerancias, presiones, materiales, etc. mejor que nadie. Subir la viscosidad porque un amigo recomienda es acortar la vida del motor, la caja, o lo que sea.

Después debemos considerar la calidad y las certificaciones que pide el fabricante del auto o equipo. Hoy en día, lo máximo para motores a gasolina es API SP/GF-6, y para motor a diésel CK-4 para motores modernos. Nunca se debe colocar CI-4 en un motor que pide CK-4 si lo queremos cuidar.

Y debemos considerar la procedencia y marca del aceite. Vimos en el boletín 231 como algunos aceites, aunque vienen de una marca buena, y tienen certificación API, cizallan en uso pesado, causando mayor desgaste por falta de viscosidad.

Después debemos considerar la calidad y las certificaciones que pide el fabricante del auto o equipo. Hoy en día, lo máximo para motores a gasolina es API SP/GF-6, y para motor a diésel CK-4 para motores modernos. Nunca se debe colocar CI-4 en un motor que pide CK-4 si lo queremos cuidar.

Y debemos considerar la procedencia y marca del aceite. Vimos en el boletín 231 como algunos aceites, aunque vienen de una marca buena, y tienen certificación API, cizallan en uso pesado, causando mayor desgaste por falta de viscosidad.

Refrigerante: Parece increíble, pero todavía hay gente que usa agua del grifo en su sistema de refrigeración del auto o equipo. Y otros que usan el antiguo refrigerante verde que requiere cambiar cada año. Parece que algunos piensan que su nombre de “refrigerante” quiere decir que solo enfría, pero más que nada para un clima moderado o trópico, sirve de anticorrosivo. Explicamos cómo funciona el refrigerante para cuidar el sistema de enfriamiento y las ventajas de utilizar un producto HOAT de última tecnología en el boletín 132.

¿Cómo empezamos a ahorrar?

Aunque parece un sueño irrealizable, no es difícil lograr cambios de aceite en equipo pesado y maquinaria agrícola a 500 horas. El primer paso es lograr que su personal entiende que requiere un cambio de mentalidad, de tirar los hábitos y mitos por la ventana y aprender de nuevo. Esto muchas veces logramos con charlas y capacitaciones, mostrando el costo/beneficio incluso para los operadores, y además basando la información en documentos serios y fuentes de conocedores del tema.

También hay que evaluar los proveedores y sus productos. Nunca se logrará 500 horas entre cambios de aceite con desgaste razonable con filtros o aceite de baja calidad.

En nuestra experiencia también tener varias marcas de aceite trae muchos problemas ya que el seguimiento que se hace a los equipos tiene muchos parámetros y mezclas, por tanto, no se puede definir qué pasos se deben seguir para un buen trabajo. Lo mejor es tener una sola marca, así se apunta un punto alfa (que es nuestro referente a donde queremos llegar o de dónde hemos partido) y en ese sentido se puede visualizar el proceso de mejora para el equipo o si se deben hacer cambios o ajustes.

La implementación

Ahora que todos los equipos están reparados y la gente entrenada, se puede proceder a la meta. Tal vez estábamos cambiando aceite cada 250 horas en equipo pesado o maquinaria agrícola. Después de asegurar que estamos trabajando con un aceite certificado por el API que aguanta 500 horas, tomamos en cuenta que el primer periodo hemos trabajado unas horas antes de las correcciones y otra parte con todo arreglado. Así que el primer cambio normalmente volvemos a cambiar a 250 horas, o tal vez 300 en un equipo que no tenía problemas en el periodo anterior.

Nunca debemos subir las horas sin corregir las fallas, y nunca de golpe de 250 a 500. Mejor es subir de 50 a 50 hasta estar seguro que todo el personal aprendió.

Dentro del programa de educación del personal, hay que acordarse de que cada persona nueva tiene que pasar por la desprogramación de sus pensamientos anteriores y la programación del programa proactivo que estamos implementando o que hemos implementado.

Se debe continuar el análisis de la mayoría de los equipos hasta normalizar el nuevo nivel. Después es solo un muestreo periódico de cada equipo, o un análisis si se observa algo raro.

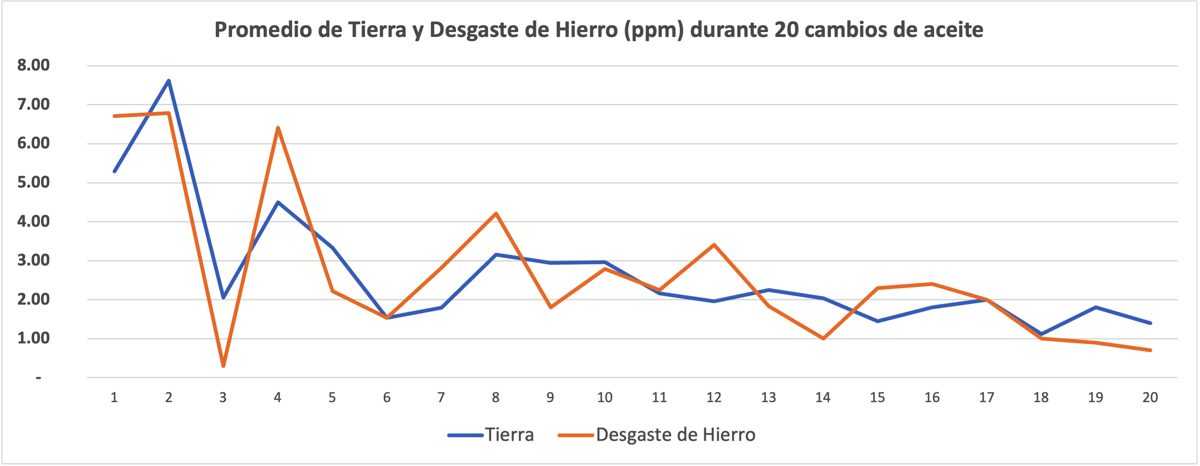

Es importante documentar los resultados y el seguimiento al entrenamiento del programa. Aquí vemos el promedio de 12 camionetas durante 20 periodos de cambio de aceite. Se ve que revisaron todo y cambiaron filtros en el comienzo de programa con buenos resultados, pero ya por el cuarto periodo habían vuelto a soplar filtros, necesitando enfatizar el entrenamiento, pero otra vez en el octavo y otros periodos había algunos problemas con efectos menores en el promedio.

¿Cómo empezamos a ahorrar?

Aunque parece un sueño irrealizable, no es difícil lograr cambios de aceite en equipo pesado y maquinaria agrícola a 500 horas. El primer paso es lograr que su personal entiende que requiere un cambio de mentalidad, de tirar los hábitos y mitos por la ventana y aprender de nuevo. Esto muchas veces logramos con charlas y capacitaciones, mostrando el costo/beneficio incluso para los operadores, y además basando la información en documentos serios y fuentes de conocedores del tema.

- Una vez que todos están en la misma página, se tiene que empezar a organizar y limpiar el almacén y las herramientas.

- El próximo paso es sacar muestras de aceite de todos los equipos, o tal vez de 20 en 20 para una flota grande o según el plan de muestreo necesario o recomendado. Hay que enviar estos pronto al laboratorio para resultados fidedignos. Estas muestras, bien analizadas, indicarán las oportunidades o fallas que existen. Mostrarán problemas con filtros, inyectores, sistemas de refrigeración, etc.

- En cuanto tengan los resultados, hay que empezar el trabajo real. Los resultados del análisis muestran los problemas del programa de mantenimiento si entiendes como leer el reporte o si estás trabajando con alguien experto que lo explica.

- Tierra que entró con el cambio y relleno del aceite, por los ductos de aire al motor, o por el filtro de aire, sea por mal sello o por soplar/golpear, etc.

- Combustible que entró por inyectores dañados, mala chispa, malas prácticas de operación, como exceso de operar en ralentí en clima fría, etc.

- Agua o refrigerante que entro por una fisura en un cilindro o empaquetadura soplada.

- Aceite cizallado por pobre calidad u operación en altas revoluciones.

- Contaminación por otros aceites por malas prácticas, mala identificación, entrenamiento, falta de bombas, etc.

- Alto hollín por malos inyectores, operación fría (falta de termostato, uno muy bajo, u operación en mucho frio sin reducir la entrada de aire al radiador.

- Agua que entró a la caja o diferencial por cruzar ríos y no tener una toma de respiración levantada.

- Errores en identificación del equipo, su aceite, sus horas o kilómetros, etc. Si estos están mal, no vale el análisis.

También hay que evaluar los proveedores y sus productos. Nunca se logrará 500 horas entre cambios de aceite con desgaste razonable con filtros o aceite de baja calidad.

En nuestra experiencia también tener varias marcas de aceite trae muchos problemas ya que el seguimiento que se hace a los equipos tiene muchos parámetros y mezclas, por tanto, no se puede definir qué pasos se deben seguir para un buen trabajo. Lo mejor es tener una sola marca, así se apunta un punto alfa (que es nuestro referente a donde queremos llegar o de dónde hemos partido) y en ese sentido se puede visualizar el proceso de mejora para el equipo o si se deben hacer cambios o ajustes.

La implementación

Ahora que todos los equipos están reparados y la gente entrenada, se puede proceder a la meta. Tal vez estábamos cambiando aceite cada 250 horas en equipo pesado o maquinaria agrícola. Después de asegurar que estamos trabajando con un aceite certificado por el API que aguanta 500 horas, tomamos en cuenta que el primer periodo hemos trabajado unas horas antes de las correcciones y otra parte con todo arreglado. Así que el primer cambio normalmente volvemos a cambiar a 250 horas, o tal vez 300 en un equipo que no tenía problemas en el periodo anterior.

Nunca debemos subir las horas sin corregir las fallas, y nunca de golpe de 250 a 500. Mejor es subir de 50 a 50 hasta estar seguro que todo el personal aprendió.

Dentro del programa de educación del personal, hay que acordarse de que cada persona nueva tiene que pasar por la desprogramación de sus pensamientos anteriores y la programación del programa proactivo que estamos implementando o que hemos implementado.

Se debe continuar el análisis de la mayoría de los equipos hasta normalizar el nuevo nivel. Después es solo un muestreo periódico de cada equipo, o un análisis si se observa algo raro.

Es importante documentar los resultados y el seguimiento al entrenamiento del programa. Aquí vemos el promedio de 12 camionetas durante 20 periodos de cambio de aceite. Se ve que revisaron todo y cambiaron filtros en el comienzo de programa con buenos resultados, pero ya por el cuarto periodo habían vuelto a soplar filtros, necesitando enfatizar el entrenamiento, pero otra vez en el octavo y otros periodos había algunos problemas con efectos menores en el promedio.

Vemos en ese ejemplo que costó tiempo convencer a todos los operarios y mecánicos, incluyendo nuevos, a cuidar los filtros, después de seis periodos su desgaste era relativamente estable y en descenso, debajo de la mitad de lo que era, y en los últimos periodos que documentamos el desgaste estaba en 15% de lo que era. Los motores durarían 7 veces más que con el anterior sistema de mantenimiento. Estos números sacamos de los resultados de laboratorio.

En este enlace pueden leer muchos casos de éxito con mejoras en filtración: https://www.donaldsonbolivia.com/casos/casos.php

Resumen

Sería fácil decir que se puede aumentar el periodo entre cambios a 500 horas, pero para ser responsable queremos destacar que lo más importante es limitar el desgaste. Hoy en día la mayoría de los análisis muestran un desgaste de 25 a 100 ppm (partes por millón) de hierro en 250 horas. Pero por experiencia, sabemos que podemos lograr solo 20 a 30 ppm de hierro en 500 horas. Esto quiere decir que podemos duplicar el tiempo entre cambios mientras mantenemos o reducimos el desgaste por cada cien horas.

Lo crítico es responder a los problemas sin buscar excusas. Tratar de ignorar un problema no lo hace desaparecer. Postergar la reparación solo aumenta el desgaste y muestra al personal que actualmente no creemos en el programa.

También hay que involucrar los operarios en su mantenimiento. Ellos están con el equipo todos los días. Deben reportar problemas pequeños antes de que sean grandes. Si observan hollín, deberían reportarlo y se debe corregir el problema. Si el piensa que no le harán caso, o perderá un día de trabajo mientras lo arreglan, no reportará, y solo verán los daños en el análisis cuando el problema es más serio.

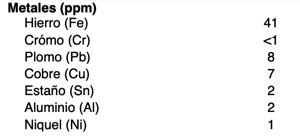

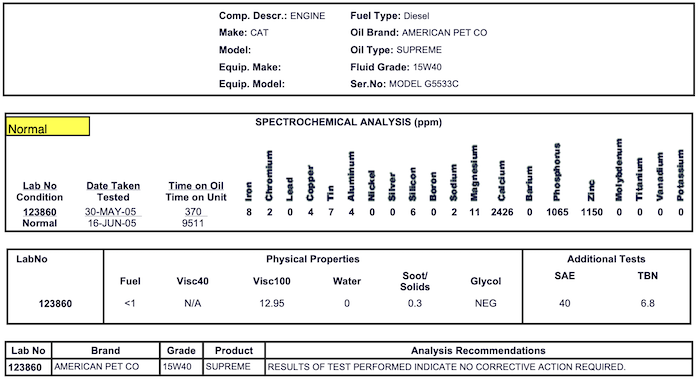

Nunca me olvido de la excusa de un Ingeniero de quedarse con un aceite barato, que, por tener un promedio de merma de un litro y medio por máquina por día, no podía justificar un costo de 20% más por litro. Eventualmente decidió probar el nuevo aceite y se bajó su merma a medio litro. Después entro en la reparación de los equipos de acuerdo a los análisis y terminó con casi 100% disponibilidad de equipos para los trabajos en lugar de 55% disponibilidad. Eso traslada a un rendimiento en facturación, facilidad de programación de trabajos, y la satisfacción de los dueños. Aquí mostramos el análisis de uno de sus equipos después de arreglar los problemas. 370 horas de uso con solo 8 ppm de desgaste de hierro

En este enlace pueden leer muchos casos de éxito con mejoras en filtración: https://www.donaldsonbolivia.com/casos/casos.php

Resumen

Sería fácil decir que se puede aumentar el periodo entre cambios a 500 horas, pero para ser responsable queremos destacar que lo más importante es limitar el desgaste. Hoy en día la mayoría de los análisis muestran un desgaste de 25 a 100 ppm (partes por millón) de hierro en 250 horas. Pero por experiencia, sabemos que podemos lograr solo 20 a 30 ppm de hierro en 500 horas. Esto quiere decir que podemos duplicar el tiempo entre cambios mientras mantenemos o reducimos el desgaste por cada cien horas.

Lo crítico es responder a los problemas sin buscar excusas. Tratar de ignorar un problema no lo hace desaparecer. Postergar la reparación solo aumenta el desgaste y muestra al personal que actualmente no creemos en el programa.

También hay que involucrar los operarios en su mantenimiento. Ellos están con el equipo todos los días. Deben reportar problemas pequeños antes de que sean grandes. Si observan hollín, deberían reportarlo y se debe corregir el problema. Si el piensa que no le harán caso, o perderá un día de trabajo mientras lo arreglan, no reportará, y solo verán los daños en el análisis cuando el problema es más serio.

Nunca me olvido de la excusa de un Ingeniero de quedarse con un aceite barato, que, por tener un promedio de merma de un litro y medio por máquina por día, no podía justificar un costo de 20% más por litro. Eventualmente decidió probar el nuevo aceite y se bajó su merma a medio litro. Después entro en la reparación de los equipos de acuerdo a los análisis y terminó con casi 100% disponibilidad de equipos para los trabajos en lugar de 55% disponibilidad. Eso traslada a un rendimiento en facturación, facilidad de programación de trabajos, y la satisfacción de los dueños. Aquí mostramos el análisis de uno de sus equipos después de arreglar los problemas. 370 horas de uso con solo 8 ppm de desgaste de hierro

Widman International SRL contribuye a la capacitación de los ingenieros y usuarios para mejorar su competitividad. Para mayores informaciones prácticas, visite nuestra página Web: www.widman.biz

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio

12,777,593