La degradación del aceite por oxidación

Por Richard Widman

Una queja común de los mecánicos industriales e ingenieros de mantenimiento es del oscurecimiento del aceite en sus compresores, turbinas, y a veces en sistemas hidráulicos. Tratan de extender el momento de cambio del aceite lo más posible mirando el color, y después quejando que el nuevo aceite se deteriora más rápidamente. En este boletín veremos las causas de este oscurecimiento y la solución.

Este es el Boletín #228 de nuestro programa de Boletines Informativos mensuales, publicado el primero de enero, 2023. Todos los boletines están disponibles en formato pdf en https://www.widman.biz

Es muy frecuente oír del ingeniero o gerente que “Pagamos mucho por la marca de aceite XXX, pero en unas semanas se hizo negro”, o algo similar.

Mientras el aceite de motor oscurece más por productos de la combustión, los aceites industriales se oscurecen por oxidación, o sea, por estar expuesto al aire y altas temperatura. Como regla general, aceite pierde la mitad de su vida útil por cada 10ºC que opera sobre 60ºC. Esto varía con los aceites, como vemos en sus fichas técnicas, donde los aceites minerales cuyo aceite básico es API grupo I típicamente pasan la prueba ASTM D943 de oxidación con 2500 a 3000 horas, y los del grupo II típicamente pasan esta prueba con 6000 horas. Aceites sintéticos pasan mucho más tiempo. Aditivos anti-oxidantes, como fósforo, extienden estos límites. Esa prueba es un indicador de calidad relativa. No indica la vida útil en una operación específica.

El actuar de la oxidación es interesante y se genera como una reacción en cadena y avanza de manera exponencial hacia toda la superficie del aceite. Es decir que el proceso de oxidación inicia cuando el aceite no da ni un síntoma de tener el problema, o ese problema es tan pequeño que es insignificante, para luego, cuando aparecen indicadores de oxidación ya el problema está presente. En ese punto lo único que pudiera hacer el técnico es tomar decisiones paliativas para lograr el mayor rendimiento. No podrá hacer retroceder el síntoma. Puede cambiar el aceite, pero es probable que ya tenga barniz quemado a los cojinetes que acabará con el nuevo aceite rápidamente. Posiblemente pueda trabajar con aceites que tengan más aditivos antioxidantes (como los de turbinas que tengan una buena fuerza de aminas y fenoles), pero de acuerdo al tipo de oxidación éstos se consumirán de todos modos.

De acuerdo a estudios especializados la oxidación tiene 3 fases que son: Iniciación, Propagación y Terminación, explicada en su forma más básica anteriormente.

La oxidación viene como proceso de la degradación del aceite, de hecho, es la primera razón que aparece con ciertos síntomas. Luego vendrá la afectación térmica (con el descontrol de las temperaturas de los equipos, y como consecuencia, la formación de barnices que veremos líneas abajo). También la contaminación será una causal de degradación del aceite (fundamentalmente cuando no tenemos ningún control para la aplicación y conocimiento de las funciones de un lubricante). Y por último la degradación vendrá a través del consumo de aditivos por el normal trabajo del aceite en su función de separar las superficies.

Compresores a tornillo operan a altas temperaturas por la alta y constante compresión del aire o gas que comprimen, y el aceite en turbinas a gas pueden estar operando entre 70ºC y 120ºC

Cuando observamos un aceite que va perdiendo su color natural y haciéndose oscuro, debemos reconocer que un cambio de aceite no arreglará nada. El barniz está dentro del compresor o la turbina en los cojinetes y otras partes calientes. Si cambiamos aceite sin corregir el problema, se quemará el nuevo aceite.

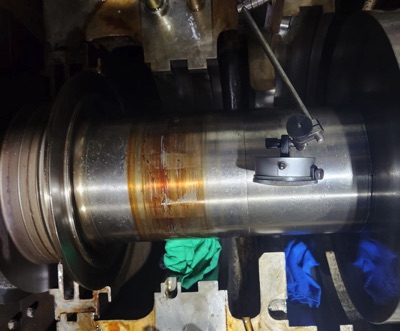

En estas fotos podemos ver una situación seria, actualmente tanto que hará vibraciones una operación normal, causando paradas inesperadas o daños severos.

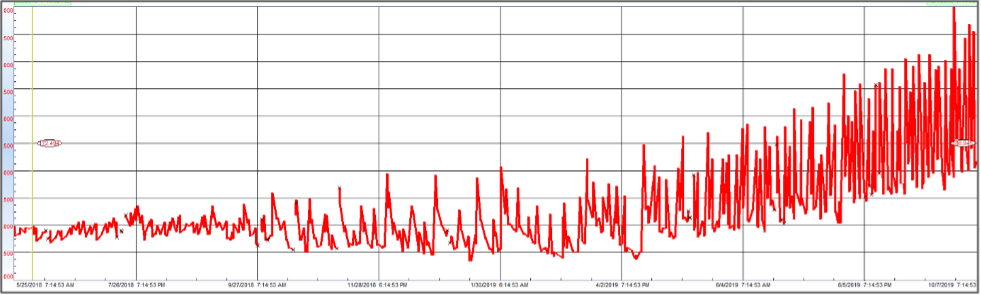

En esta gráfica observamos que la desviación de la temperatura cada vez es más grande. Además, el promedio de temperatura tiene un incremental que debería ya ser considerado en su momento en una gráfica de control manual, o los sensores del tablero debieron alertar al técnico. Ya en el 25% del tiempo comienza una variación anormal, la cual torna insostenible al 75% del tiempo de la gráfica. Seguramente esa turbina tendrá daños irreparables si no tomaron la decisión radical.

El uso de un buen aceite es el primer paso, postergando el momento que aparece el problema. No solo en una formulación que utiliza aceites grupo II o mayor, pero que tenga mayor cantidad de anti-oxidantes.

Obviamente, el funcionamiento del sistema de enfriamiento o transferencia de calor al exterior también es importante. Aletas sucias o instalaciones sin ventilación reducirá la eficiencia.

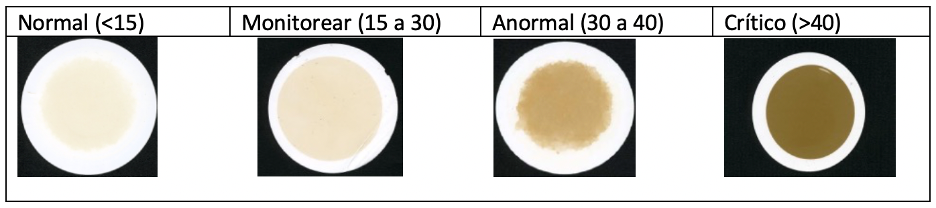

Los valores MPC indican un problema potencial de la formación de barniz.

- Un aceite en condiciones normales debería tener un valor debajo de 15 según ASTM D7843.

- Cuando se encuentra entre 15 y 30, se debe monitorear con más cuidado. Es lo que llamamos límite de precaución primaria.

- De 30 a 40 es considerado anormal o límite de precaución secundaria, en este nivel ya debemos considerar acciones importantes.

- Sobre 40 es crítico.

Compresores: Cuando el nivel de barniz está en el rango de 15 a 30, debemos estar preparando una solución. Eso puede ser cambiar aceite, o puede ser buscar un aditivo que puede aumentar la solubilidad del aceite actual, disolviendo el barniz existente. Entre más alto el nivel de barniz, más riesgo tenemos.

- Si cambiamos aceite mientras esté en el nivel “normal”, no tenemos problemas, y si solo son 5 o 10 litros, no es un costo muy alto, pero si estamos hablando de 10.000 litros, representa un costo alto.

- Si un buen aceite sintético está pasando el rango “normal” en menos de un año en un compresor, probablemente tenemos barniz in los cojinetes, y debemos eliminarlo. Tenemos dos opciones para esto:

- Desarmar el compresor (costoso y requiere una parada del equipo, tal vez la planta, para hacerlo.

- Adicionar un producto, compatible con el aceite, que disuelve el barniz y extiende la vida útil del aceite. Widman International SRL tiene la tecnología y soporte para resolver esto.

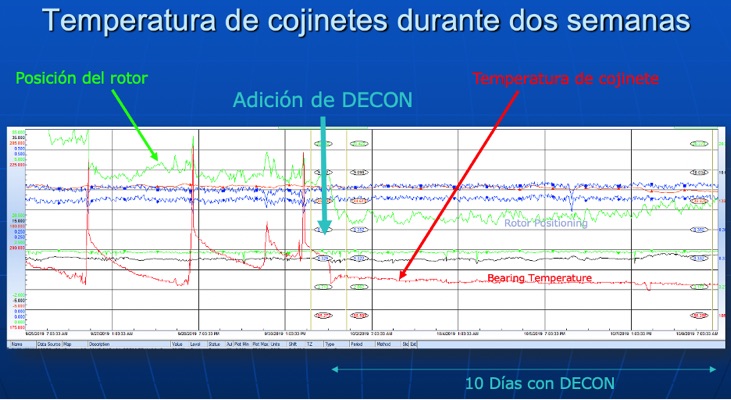

La solución para las turbinas es monitorear el aceite y utilizar aditivos o resinas especiales para mantenerlos funcionando con mayor eficiencia, la empresa Fluitec presenta en el mercado (seguramente entre otras), un aditivo llamado DECON que ayuda a resolver el problema cuando la aplicamos en tiempo. Aquí podemos ver las temperaturas y posición del rotor de una turbina durante dos semanas. Las primeras 3 días (izquierda) muestran la condición antes de aditivar el aceite, y los últimos diez días muestran el bajón del rotor y la temperatura.

En la línea verde podemos ver la posición del rotor antes y después de adicionar el producto, mostrando que se eliminó la capa de barniz que lo mantenía alto.

Con la línea roja, podemos ver la reducción y estabilidad de la temperatura de los cojinetes.

Así que el aditivo puede dejar todo el sistema limpio, sin desarmar nada, no solo las partes visibles. Y lo hace mientras la turbina trabaja normalmente.

Con la aplicación de esto, se puede eliminar la reparación de compresores para limpiar el barniz y evitar el sobre calentamiento.

Widman International se especializa en reducir los costos de mantenimiento, y provee estas soluciones para mejorar la productividad de la industria.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio