El efecto de mantenimiento en el costo de energía de una planta, flota de vehículos, empresa de construcción o mina.

Por Richard Widman

Este año nos encontramos con costos de energía subiendo como nunca antes. Por el cierre de plantas nucleares, la guerra política contra el petróleo, y varios otros factores que no parecen ser transitorios. Por esto nos toca revisar nuestra responsabilidad en la ingeniería y mantenimiento para optimizar los productos y las condiciones operacionales, y reducir el consumo de energía sin afectar la producción.

Este es el Boletín #222 de nuestro programa de Boletines Informativos mensuales, publicado el primero de julio, 2022. Todos los boletines están disponibles en formato pdf en https://www.widman.biz

Típicamente tomamos el costo de energía como costo no-controlable, pensando que no podemos hacer mucho para reducir el consumo, echando la culpa de costos altos a las empresas de luz, etc. Pero la verdad es que hay mucho que podemos hacer.

- Condensadores y evaporadores de equipos de refrigeración: ¿Cuál es nuestro programa de limpieza de estos elementos básicos? Un condensador sucio del sistema de aire acondicionado o equipo de frio puede aumentar el consumo de corriente hasta un 30%. En áreas con mucha contaminación, puede ser necesario limpiarlos cada mes o de acuerdo al plan de mantenimiento acelerado.

- Sellos de puertas, ventanas, etc.: Si están trabajando con aire acondicionado, ¿Cómo están los sellos de las puertas? Cuando están cerradas, no se debe poder jalar o pasar un billete por el sello. Y los congeladores industriales deben tener buenos sellos, más cortinas plásticas o pre-cámaras que mantienen frio mientras pasa gente o montacargas.

- Iluminación: Hoy en día, todas las oficinas y áreas de trabajo deberían estar con luces LED. Es una inversión única que rebaja los costos considerablemente, ya que estas son, en la mayoría de los casos, prendidas 10 a 12 horas diarias, o en otros casos, 24 horas al día. El ahorro es 67%. O sea, si la iluminación de la planta cuesta $US 1.000 al mes con tubos fluorescentes, con LED sería entre $330, ahorrando entre $670 al mes. Además, las luces LED duran 2 a 3 veces más que los tubos comunes, ahorrando la compra y la mano de obra. Si comparamos con los mini fluorescentes a rosca, el ahorro es 40%. Y si hablamos de una comparación entre LED contra los focos comunes, el equivalente al foco de 100W en lúmenes en LED es 10W – un ahorro de 90%. Cambié todos los focos de la interior de mi casa para $100, y ahorré $20 al mes. Se pagó la inversión en 5 meses. En muchos países el ahorro sería mayor por el costo por KWH local.

- Equipos de calor: Utilizamos vapor u otros sistemas para moldear, formar, o producir productos. ¿Cuándo es la última vez que se hizo una inspección total del aislante de estos equipos, tuberías, o tanques? Una planta de alimentos típicamente utiliza 48% de su energía en calentar insumos ¿Estos equipos están calibrados, eficientes, y bien aislados del ambiente acondicionado? ¿O están pagando doble para la energía que usan?

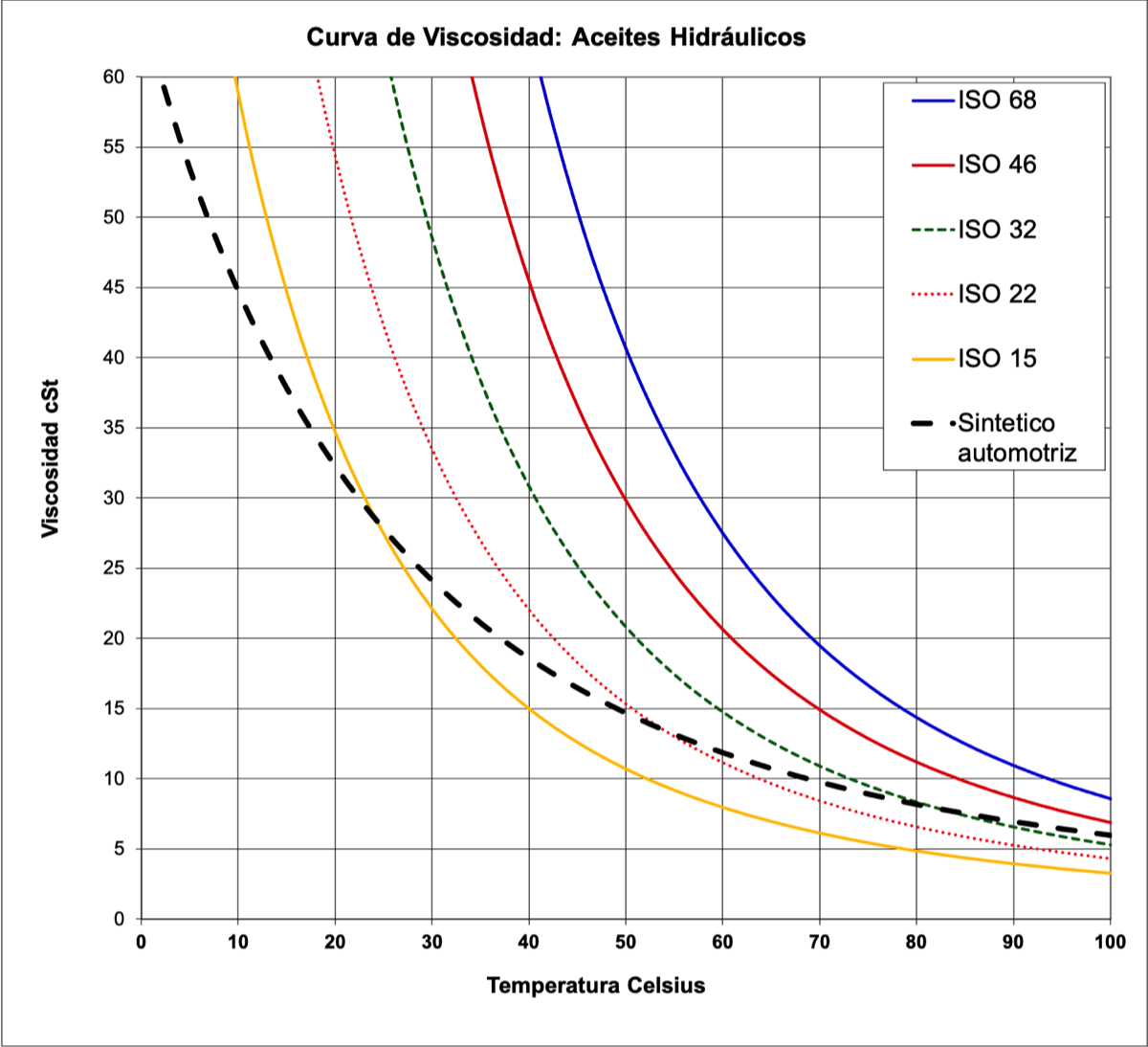

- Viscosidad: Para equipos lubricados y enfriados por aceite, la viscosidad del aceite es lo más crítico. Si usamos una viscosidad muy alta, causamos mayor resistencia y sube la temperatura. Y reducimos la velocidad de producción hidráulica. Si usamos una viscosidad muy baja, hay más fricción entre piezas, causando mayor desgaste y mayor calor. Ambas situaciones aumentan el consumo de energía. ¿Cómo decidieron la viscosidad a utilizar en sus equipos? ¿Están utilizando la viscosidad recomendada en el manual para el ambiente de trabajo? Una guía simple es que la viscosidad correcta resultará en el menor temperatura operacional y menor amperaje. Si no tienen otra guía para sus reductores, pueden usar esta calculadora para determinar el rango aproximado, tal vez subiendo o bajando un numero ISO para encontrar al punto ideal. Si su sistema hidráulico no está funcionando a la velocidad prometida en el manual, es muy posible que está con una viscosidad errónea. Si solo produce 7 piezas por minuto en lugar de 10, cada pieza cuesta 30% más en energía, mano de obra, y amortización de la planta y maquinaria.

- Aditivos: El performance del aceite depende altamente en los aditivos. Mientras la mayoría de los aceites hidráulicos usan ZDDP (dialquil ditiofosfato de zinc), otros sistemas no pueden tolerar los residuos del zinc, obligando a utilizar un aceite libre de zinc (o libre de cenizas). Aceites para reductores tradicionalmente dependen de un compuesto de azufre/fósforo para proveer su protección contra extrema presión, pero donde no hay alta humedad, o esa humedad está controlada por filtros desecantes, el uso de un aceite que depende de Borato Inorgánico puede bajar el amperaje (y temperatura) del equipo hasta un 10% mientras ofrece mayor protección. En el boletín 133 pueden ver un estudio donde se documentó el ahorro para la gerencia.

- El nivel de aceite: Mucho aceite el reservorio causa mayor resistencia a los engranajes y espuma en reductores o motores. Poco aceite no deja tiempo para deshacer la espuma del ciclo anterior, ni tiene tiempo para enfriarse, mientras aumenta la posibilidad de quedar debajo de algunas piezas que requieren lubricación.

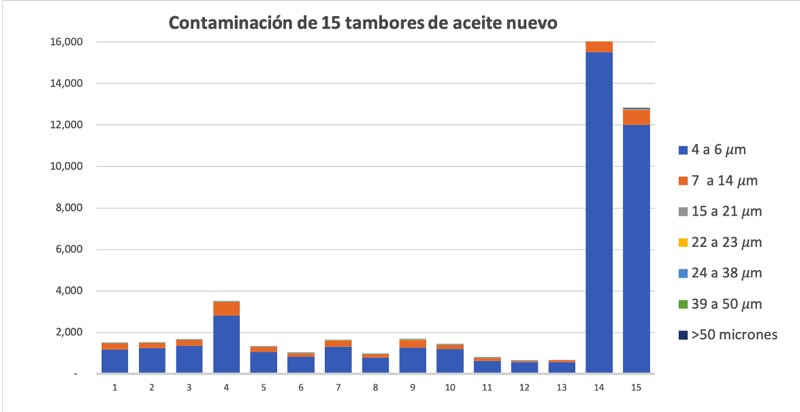

- La limpieza del aceite: Aceite sucio o contaminado aumenta la fricción entre superficies, aumentando el consumo de energía mientras desgaste piezas. La contaminación puede venir en el aceite nuevo, ser introducido por el personal al llenar el equipo, o entrar por retenes o respiraderos. Se recomienda filtrar el aceite nuevo al colocarlo en el equipo, utilizar recipientes dedicados para rellenos de cada producto, y mantener filtros en los respiraderos. Para entender cuán serio es el problema de contaminación en tambores nuevos, vean el boletín 196, donde hicimos un conteo de partículas en 15 tambores de aceite de una buena marca de aceite. Mostramos la tabla aquí para que vean la variación en 15 tambores de aceite que se analizaron.

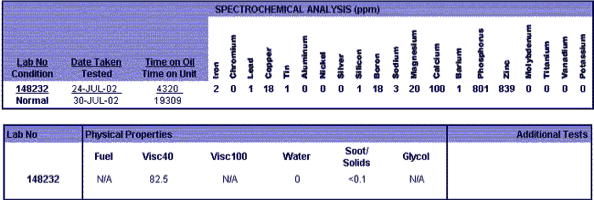

- El aceite 100% correcto: Existen muchos ejemplos de plantas con mezclas de aceite, o con todo el equipo operando con una viscosidad incorrecta por falta de entrenamiento. Los aceites y sus viscosidades deberían estar claramente etiquetados en los equipos, los tambores, y cualquier recipiente utilizado para hacer los aumentos. Tenemos muchos reportes de análisis de aceite usado donde la planta identifica un ISO 100, pero el aceite es ISO 68, o algo entre 68 y 100 por mezclar. Y otros reportes donde los resultados de análisis indican mezclas de aceite sintéticos PG para reductores mezclados con aceites minerales comunes, arruinando totalmente el aceite sintético y sus beneficios, causando la formación de gel o lodo. Aquí vemos aceite para un compresor a amoniaco. El único aditivo organometálico que viene en el aceite virgen es fósforo. Pero este reporte del aceite usado indica que aumentaron algo de aceite de motor, y mucho aceite hidráulico. La empresa debe trabajar acá en el sentido de asegurar la logística, el etiquetado la codificación de las máquinas, el control de calidad del proceso, la capacitación del personal encargado, etc. de manera que estos eventos de contaminación no ocurran.

- Aceite básico: La composición molecular tiene mucho que ver con la lubricidad del aceite. Aceite sintético tiene 100% de sus moléculas saturadas y del mismo tamaño. Pueden mantener su película fuerte y mejorar la separación de piezas. Aceites formulados con básicos del API Grupo I tiene una gran variación de tamaño de moléculas que se mueven de varias maneras entre sí, causando más resistencia. Por tanto, más calor y más uso de energía. El aceite sintético tiene un índice de viscosidad mayor que un aceite de menor calidad, permitiendo seleccionar una viscosidad más eficiente para el ambiente donde trabaja. Aquí puede ver un aceite hidráulico sintético, a 20ºC, está trabajando a 32 cSt, como un ISO 32 a 40ºC. Y si la temperatura fuera 75ºC, además de mejor resistencia a la oxidación, estaría trabajando a 9 cSt, igual que un ISO 32. El sintético puede mantener su viscosidad mucho más cerca del punto eficiente por su índice de viscosidad muy alto. Nota como la línea punteada negra de este aceite es más plana, sin espesar tanto en el frio ni perder viscosidad tanto en el calor. Esta curva termina cruzando la de 3 viscosidades a varias temperaturas.

En esta época de altos costos de energía, debemos agarrar el desafío que presenta a nuestra planta o la empresa donde trabajamos para mostrar lo que podemos hacer para ayudar. Si necesitamos un presupuesto para seguir, mucho de esto es basado en información técnica donde los ahorros pueden ser cuantificados y presentados a la gerencia.

Además, hoy en día hay otros aparatos disponibles para ahorrar. Interruptores wi-fi son baratos y pueden ser instalados en minutos, permitiendo apagar las luces manualmente, en horarios específicos programados, o simplemente por el teléfono inteligente.

Buenos focos LED pueden ser atenuada para reducir el gasto o crear efectos. Compré focos LED para el exterior de mi casa, y un interruptor electrónico a wi-fi. Logré el efecto que quería con 43% de su capacidad, y lo programé para prenderse cuando se baja el sol (el internet sabe) y apagarse en un horario que yo quería, aunque siempre puedo prender o apagarlo con mi teléfono. Antes, dependía de nosotros para acordarnos a prender o apagarlo. Ahora no. Pero si logramos las mismas 4 horas por noche que antes (promedio anual), en lugar de gastar $US 90 por año, gasto $US 3. Me costó $US 24 para los focos y $US 18 para el interruptor. El ahorro del primer año era $US 46, sin contar las noches que anteriormente se quedaron encendidas las luces toda la noche por olvidarnos. Para los próximos diez años, el ahorro es de $US 90 al año. Y si uno quiere prenderlos manualmente, puede, ya que el interruptor parece común. Y eso donde la luz solo cuesta $US 0,13 por KWH ¿Cuántos focos o tubos tienen en su planta o su oficina? Podríamos estar multiplicando este ahorro por 10, 500, o 1000.

Continuar con nuestras prácticas tradicionales en este momento es peligroso para su economía.

Y mucho de esto aplica a nuestras casas. ¿Si se para a pensar, todavía están utilizando focos comunes en su casa? ¿No quiere ahorrar 90% de esa energía? O si cambió todo al mini fluorescente unos años atrás, aun puede reducir sus costos 40% con LED.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio