La selección del aceite hidráulico

Por Richard Widman

La selección correcta del aceite hidráulico tiene consecuencias en la velocidad de la operación, el consumo de energía (típicamente eléctrica en plantas industriales y combustible en equipo móvil), la temperatura de operación, la vida útil del equipo, y la vida útil del mismo fluido. Este mes veremos las características importantes para considerar en el afán de bajar sus costos operativos.

Este es el Boletín #205 de nuestro programa de Boletines Informativos mensuales, publicado el primero de febrero, 2021. Todos los boletines están disponibles en formato pdf en https://www.widman.biz

La operación del equipo depende de la selección óptima del aceite hidráulico en términos de viscosidad, aditivos, y el aceite básico utilizado en la formulación. En ciertas aplicaciones hay que tomar en cuenta las regulaciones medioambientales del local, la seguridad o inflamabilidad del fluido, y otras condiciones.

La viscosidad

La viscosidad es la característica más importante, pero poco considerada en la practica por lo que la selección frecuentemente es determinada por un mecánico empírico, una fábrica donde no conocen de mayores normas, o si la manufactura del equipo ha usado materiales inferiores, queriendo abaratar sus costos y recomienda fluidos comunes sin consideración técnica.

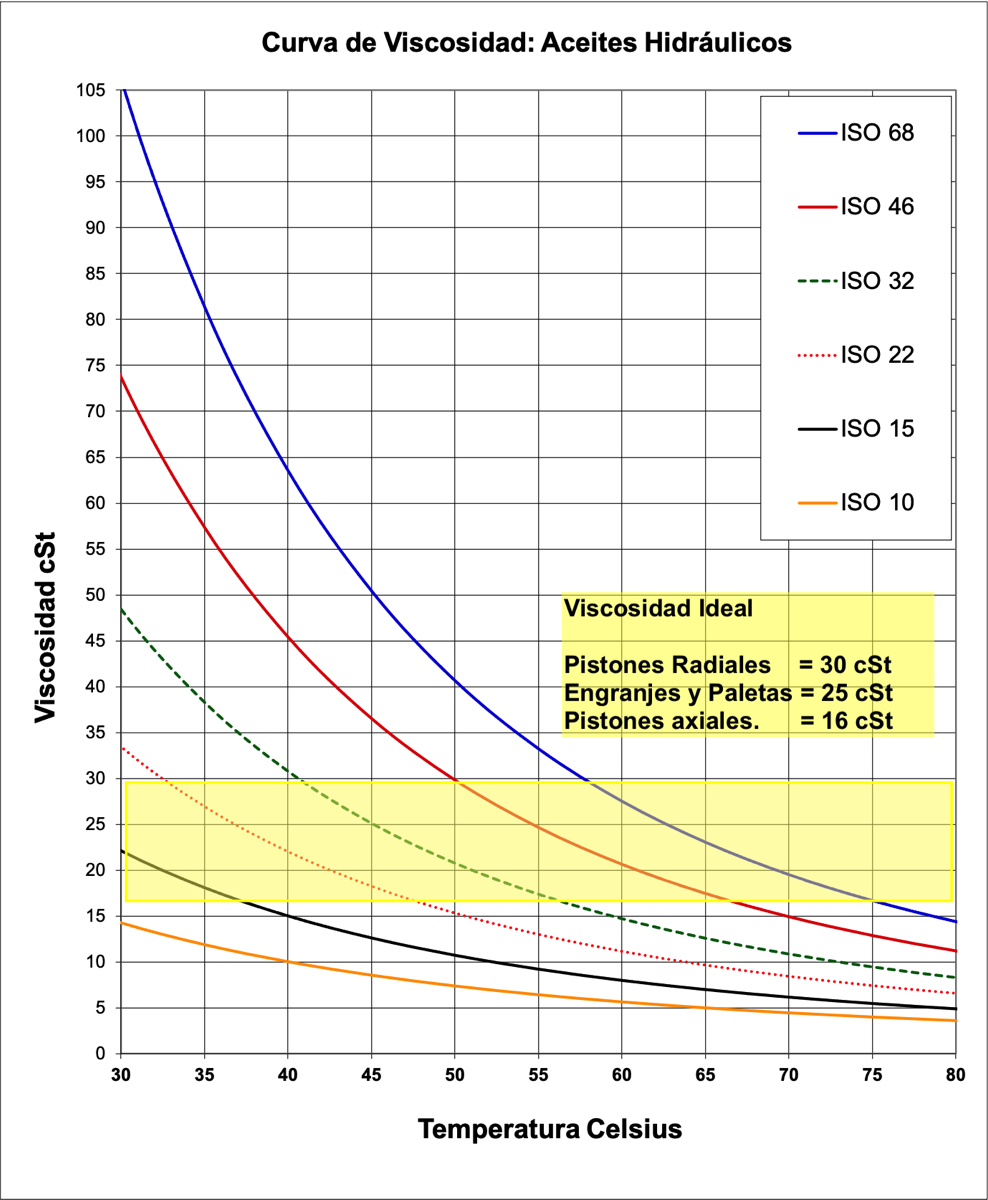

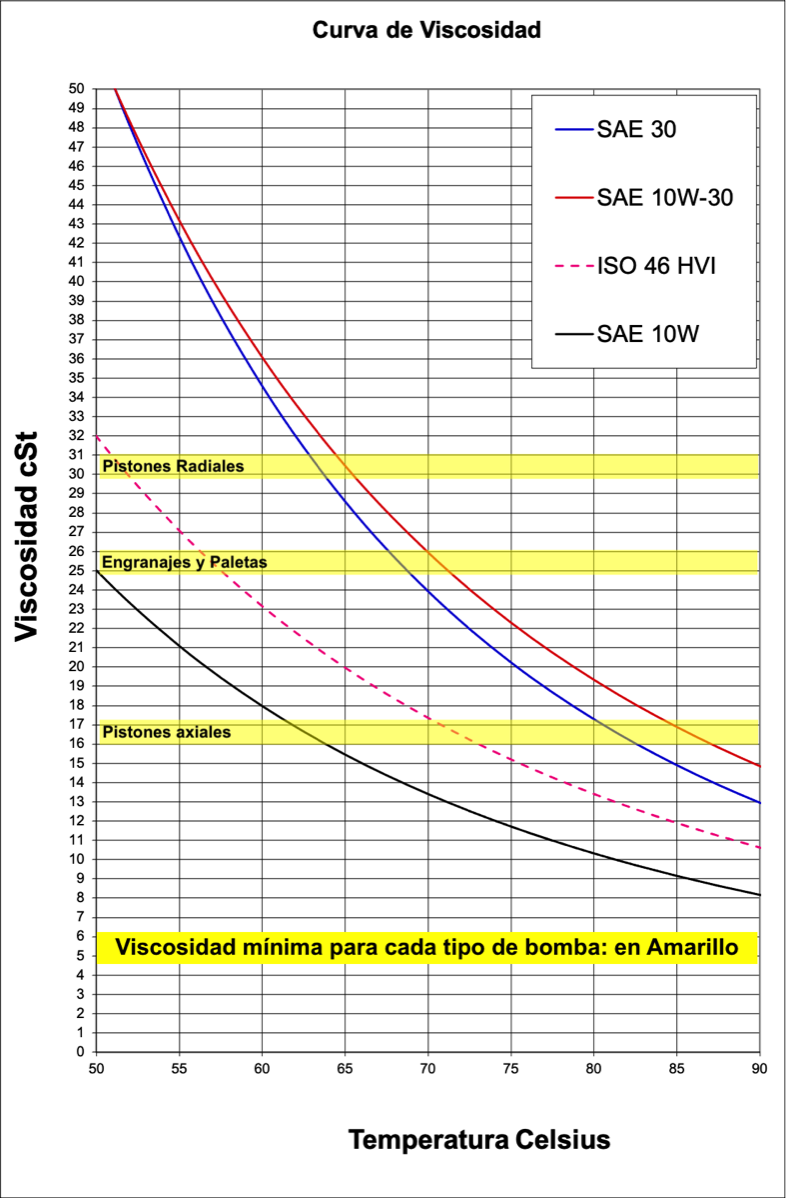

La mayoría de los componentes operan en su punto con una viscosidad del aceite de 25 cSt, aunque (para el caso por ejemplo de las bombas) pistones radiales son más eficientes a 30 cSt y pistones axiales son más eficientes a 16 cSt. Esto quiere decir que debemos considerar la temperatura operacional del equipo, tomando en cuenta que fluido más viscoso que lo ideal está generando mayor temperatura, y menos viscoso puede causar daños y desgaste.

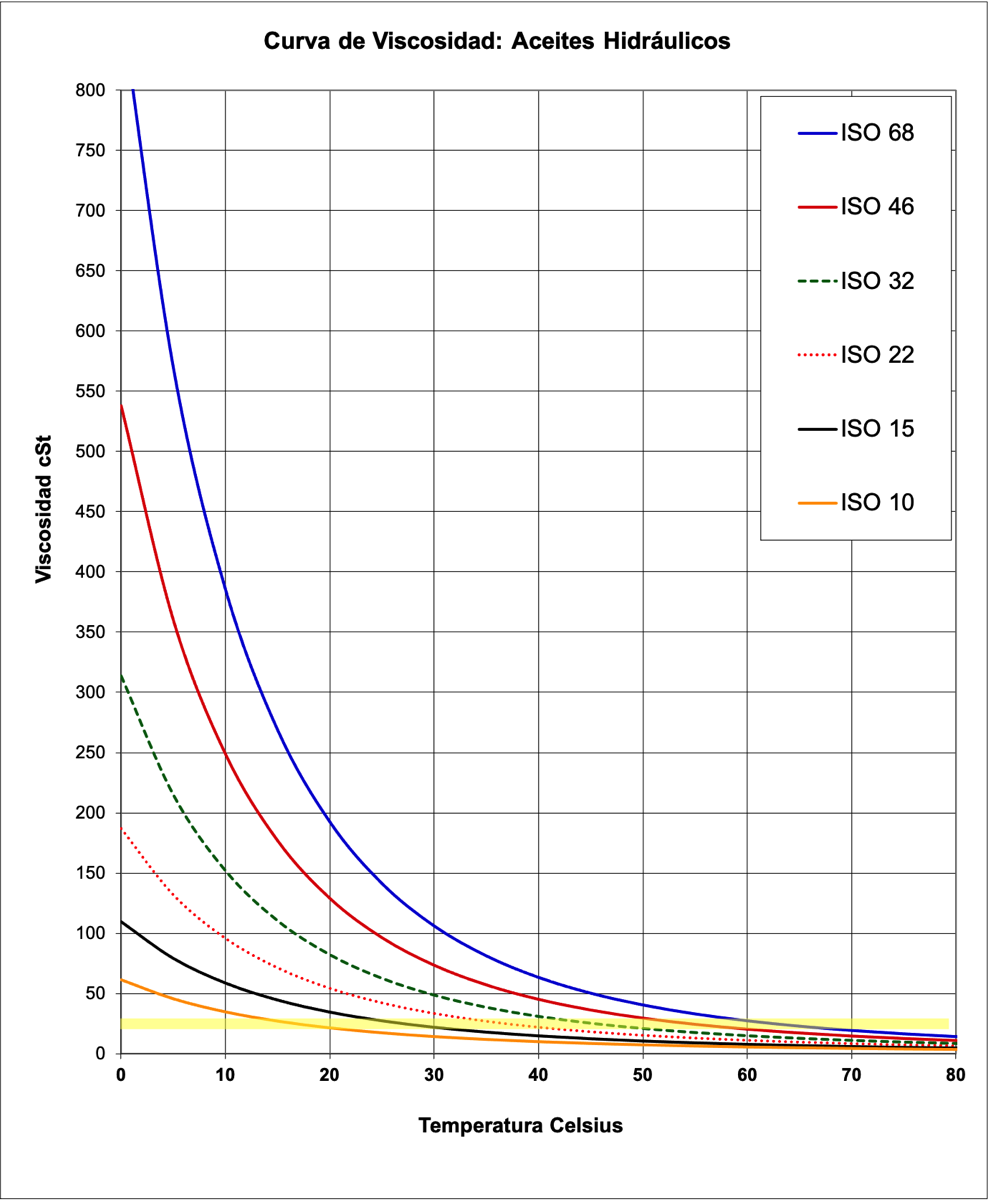

Veamos las viscosidades más utilizadas en un rango operativo de 0ºC a 80ºC, aunque nunca debemos dejar el sistema operar a 80ºC por problemas de sellos del equipo, la oxidación del aceite, y formación de barnices. Graficamos las seis viscosidades comunes para la industria. La zona amarilla muestra la zona de protección ideal de los diferentes componentes.

En este gráfico podemos ver que el aceite más popular en nuestros países, es de viscosidad ISO 68, se espesa de 68 a 800 cSt cuando la temperatura operacional baja a 0ºC, como podría pasar en trabajos de campo, construcción, carreteras, etc. Si subiría la temperatura a 100ºC, bajaría la viscosidad a 9 cSt. Recién entra en su punto de eficiencia con temperaturas operacionales de 55º a 60ºC. Debajo de esa temperatura, el sistema está lento, y existen altas presiones contra los sellos y mangueras.

La operación del sistema hidráulico con aceite muy viscoso reduce la eficiencia y aumenta el consumo de energía (cualquiera que sea ésta), aumenta temperaturas y la cavitación de los componentes (problema muy frecuente). Además, aumenta espuma, y reduce la lubricación de ciertas piezas. A bajas temperaturas, se hace muy espeso y se pone difícil a bombear.

La operación del sistema con aceite de muy baja viscosidad daña bombas y válvulas, aumenta pérdidas internas y externas del fluido, y reduce la eficiencia volumétrica. Por eso se tiene que tomar en cuenta la temperatura máxima a la que podría llegar el aceite y seleccionar una viscosidad suficiente a esa temperatura.

Para seleccionar la viscosidad correcta, necesitamos conocer los componentes del equipo. Si tenemos una bomba a paletas, necesitamos aceite cerca de 25 cSt cuando esta funcionando a la temperatura normal de operación. Mirando el gráfico, podemos ver que el ISO 68 es ideal si la temperatura del aceite es 60ºC, pero un ISO 46 es más recomendado para 55ºC, y ISO 32 es más adecuado para operar a 45ºC.

Si es un equipo que funciona 24 horas por día, no tenemos que considerar la temperatura de arranque, pero en la mayoría de nuestras plantas o campos, debemos considerar la temperatura del ambiente cuando arrancamos por la mañana. En ciertos casos, debemos considerar aceites hidráulicos multigrados para no espesar tanto en frio.

En el caso de equipo móvil, como orugas, excavadores, palas, etc. Estos equipos frecuentemente tienen que arrancar a cero grados. En otros casos, tal vez arrancan a 25ºC, pero por ser de muy alta presión, pueden llegar a 80ºC o más. Hay una regla empírica entre mecánicos que sistemas de alta presión pueden operar 100ºF (55ºC) sobre la temperatura ambiental. Típicamente la luz de advertencia prende entre 90ºC y 95ºC. Si tienen problemas de temperaturas altas, vale revisar el intercambiador de calor, o cambiarlo por uno de mayor capacidad.

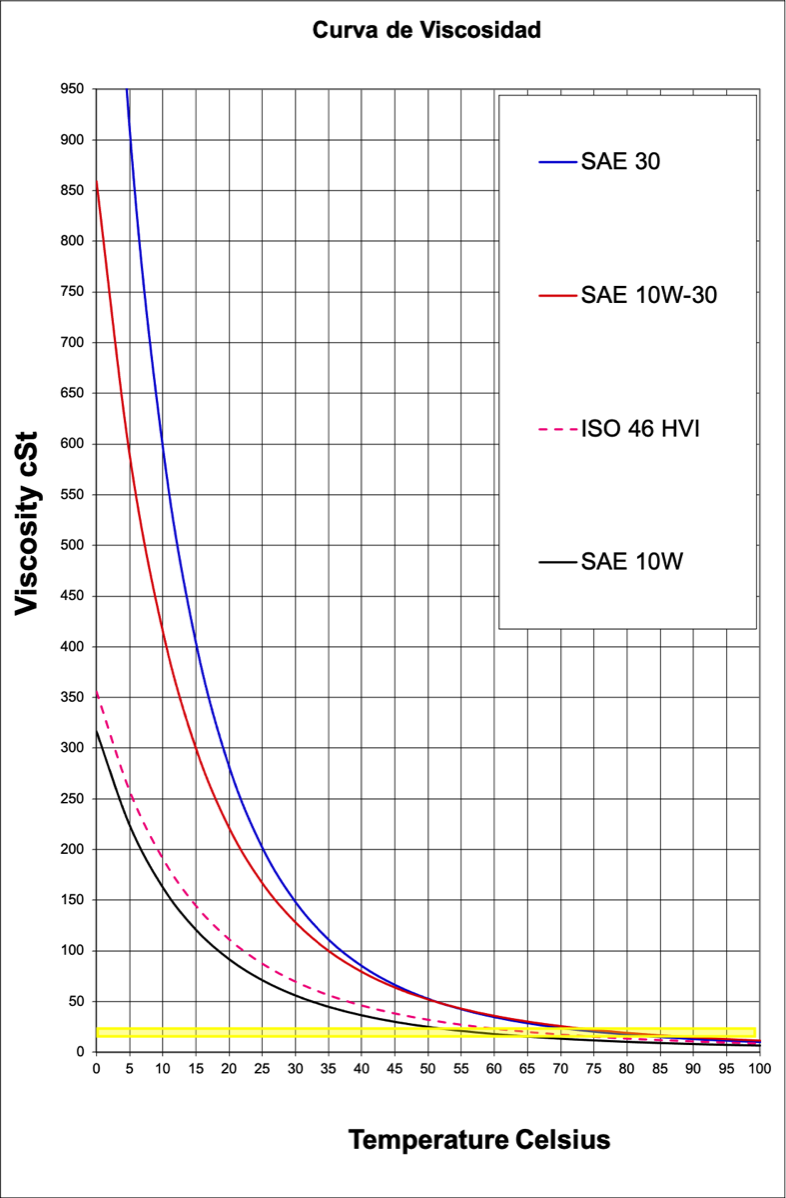

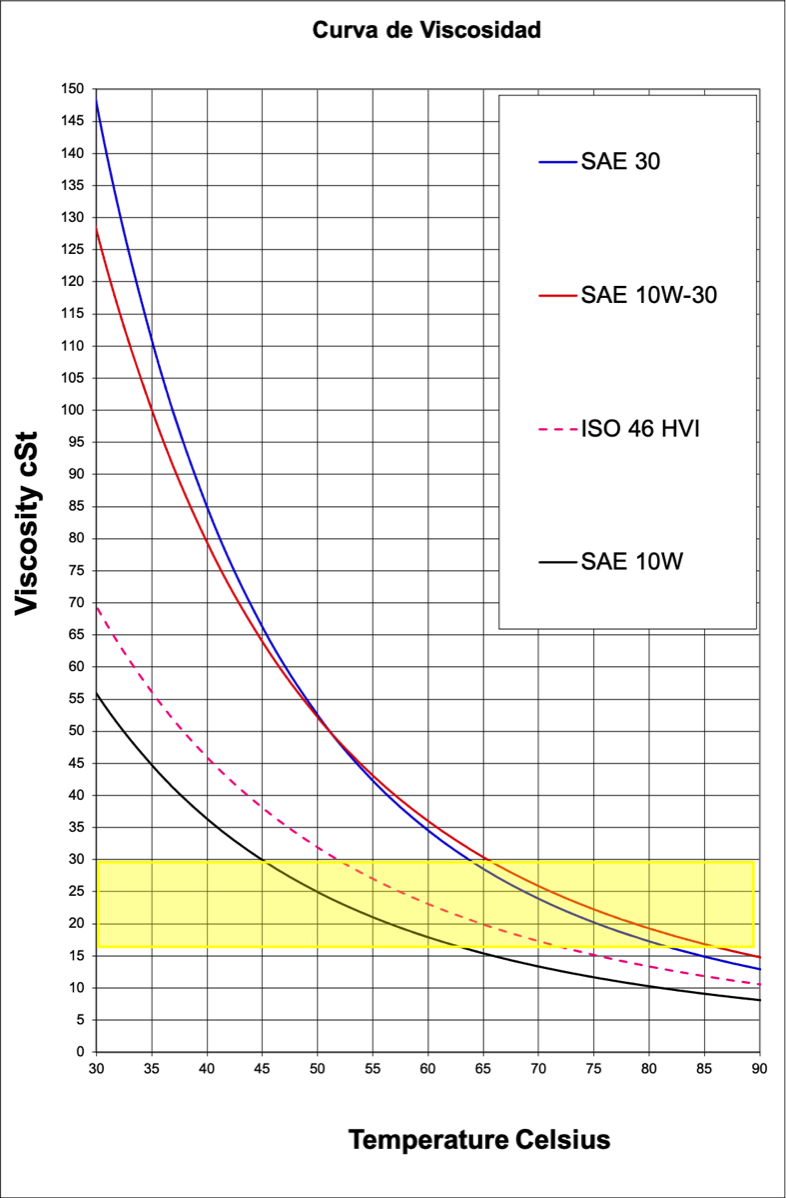

En los próximos gráficos, vemos las viscosidades de un aceite industrial típico al lado de un SAE 30, dos aceites más recomendados para equipo pesado por Caterpillar, y un aceite hidráulico ISO 46 de muy alto índice de viscosidad (168) recomendado por Hitachi. El primer gráfico muestra esto desde 0ºC, y el segundo muestra lo mismo, pero concentrando en el rango de 30º a 90ºC. También mostramos el rango de las diferentes bombas en amarillo. Notamos que muchos de los equipos de construcción utilicen bombas axiales a pistón, donde es más eficiente utilizar un aceite de 16 cSt a la temperatura operacional. Esto representa el punto más bajo del amarillo en el gráfico. Una empresa con varios equipos que quiere minimizar la variedad de aceites en sus campos de trabajo debe considerar la viscosidad mínima más alta y sacrificar un poco de eficiencia.

Viscosidad de 0ºC a 100ºC

Viscosidad de 30ºC a 90ºC

Observando estas viscosidades mínimas mientras se escoja un aceite que no espesa mucho en el frio prolongará la vida útil del equipo.

Así vemos que un aceite SAE 10W no sería apropiado en un sistema que utiliza bombas a engranaje cuando la temperatura sube a más de 50ºC.

Si tenemos equipos con bombas a pistones radiales, a engranajes o paletas, y temperaturas sobre 60ºC, debemos utilizar un aceite 10W-30.

El segundo punto a considerar es el nivel de protección que necesitamos en lubricación limite o mixta. Hablamos en detalle sobre esto para equipo pesado en el boletín 12 y varios otros.

Se puede diferenciar los aceites hidráulicos principales en dos grupos. Como indicamos en el boletín 109:

- Aceites con detergentes y alto contenido de aditivos anti-desgaste. Normalmente utilizamos estos en equipos móviles donde las presiones son mayores y queremos mantener la humedad en suspensión para que se evapore. Es una formulación igual o parecida al aceite de motor diesel CF-4. Estos aceites normalmente son especificados por viscosidad SAE (ej. SAE 10W, SAE 10W-30, etc.) Estos datos son de la tabla SAE J300 automotriz.

- Aceites sin detergentes con un contenido de aditivos anti-desgaste menor y un aditivo de demulsificación para separar el agua del aceite y permitir su drenado o asentado en el tanque. Generalmente usamos estos sólo en equipos industriales estacionarios. Normalmente son especificados por viscosidad ISO (ej. ISO 32, ISO 46, ISO 68, etc.). Esta es de la tabla ISO de viscosidades.

Otros sistemas, por componentes, temperaturas, o requerimientos ambientales solo usan una cantidad alta de un compuesto de fósforo. Estos aceites muchas veces son llamados “aceite hidráulico sin cenizas (o “ashless” en Ingles).

El aceite hidráulico industrial típicamente no lleva detergente, decanta lo que puede del agua libre que entra. Mientras el equipo no requiera aceite “sin cenizas” o “sin zinc”, se puede utilizar un aceite hidráulico con detergente para ayudar a mantener las válvulas limpias.

Equipo móvil: Típicamente, todo el equipo móvil lleva detergente para evitar depósitos y absorber la humedad a nivel molecular, sin dejar que se forme gotas. Las excepciones son ciertos equipos (especialmente John Deere) que son diseñados para aceite sin zinc, y equipos trabajando en zonas sensitivas a contaminación por el aceite.

Resumen

El primer paso en la selección del aceite hidráulico es mirar el manual del equipo para determinar el tipo de aceite recomendado. De allí, se debe buscar la ficha técnica de ese aceite para encontrar el equivalente, sin pensar que todos los aceites hidráulicos ISO 46 son lo mismo. Para equipo pesado normalmente tendrá detergente y mayor anti-desgaste, pero puede ser que ese equipo no tolere el zinc, y el uso de un hidráulico con zinc, después de un tiempo, sufrirá una falla de válvulas por depósitos.

El segundo paso es evaluar el clima en la zona de trabajo, considerando la eficiencia y la viscosidad mínima para sus componentes en el rango de temperaturas.

El tercer paso es considerar las consecuencias de estandarizar una viscosidad entre la flota de equipos, sin variar el tipo (conjunto de aditivos).

El cuarto paso es evaluar los productos en el mercado que cumplen o sobrepasan las especificaciones de los fabricantes de los equipos.

Todos los aceites hidráulicos deben pasar por las pruebas y normas recomendado por la fabrica del equipo, normalmente especificado por Cincinnati, Vickers, etc. Pero con esto, hay que tener cuidado. Algunas marcas pueden decir que cumple con la normal Cincinnati (por ejemplo) para baja presión cuando nuestro equipo es de alta presión.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio