La preparación para el éxito en mantenimiento

Por Richard Widman

Uno de los problemas más recurrente en la industria se origina en la aplicación del aceite equivocado en los equipos, mezclando las viscosidades o formulaciones de aceites. En este boletín veremos los problemas y la solución.

Este es el Boletín #182 de nuestro programa de Boletines Informativos mensuales. Todos los boletines están disponibles en formato Acrobat pdf en https://www.widman.biz

El problema

Una planta industrial (dependiendo del sector) puede tener una docena, o hasta varias centenas de reductores, sistemas hidráulicos, compresores, etc. Cada uno de estos equipos requiere un tipo de aceite especifico (por aditivos o tipo de protección) y una viscosidad (basada en la carga y la velocidad). Algunos de estos aceites tienen que ser sintéticos por las temperaturas operacionales o variaciones de temperaturas, cargas, etc.

Pocas plantas tienen personal dedicado a la lubricación, y menos aun, al control de horas de trabajo del aceite. Menos todavía son los que tienen escrito el aceite que va en cada equipo, la frecuencia de cambio, etc.

En muchos casos, no tienen una identificación clara de que se llama una maquina especifica, en esa planta. Así que en el momento de sacar una muestra de aceite para analizar o leer el reporte de laboratorio, no se puede relacionar esos resultados con el equipo. Y el encargado de lubricación frecuentemente depende de su memoria para la colocación de los aceites.

Algunos equipos vienen con una recomendación en una placa, pero a veces solo referente a una marca, y a veces el aceite mencionado por marca requiere buscar su ficha para encontrar la viscosidad y tipo referente. Y por la edad de la planta, o modificaciones, en muchos casos la placa ya no existe.

Para el caso de reductores incluso algunas marcas no vienen con el respiradero habilitado o también el respiradero viene sellado. La mayor parte de las veces viene sin mirilla ni punto de muestreo.

El primer paso

Para empezar, y tal vez demostrar al jefe la necesidad de tomar las acciones recomendadas, debemos tomar muestras de aceites de algunos equipos. No es necesario en este punto analizar todo, es decir no tienen que hacer un rastreo del universo, sino formar un plan de muestreo representativo, ya que problemas en algunos indica problemas en la mayoría. La finura estadística para entender errores muestrales o varianzas, en este punto será del nivel de la exigencia, cantidad de equipos o criticidad del sector analizado. Mostramos en el boletín 170 que, en muchos casos, los análisis terminan resultando en la documentación de falla por acción u omisión. En este boletín queremos dar un paso más allá, demostrando cómo evitar la continuación de estas prácticas.

Reductores

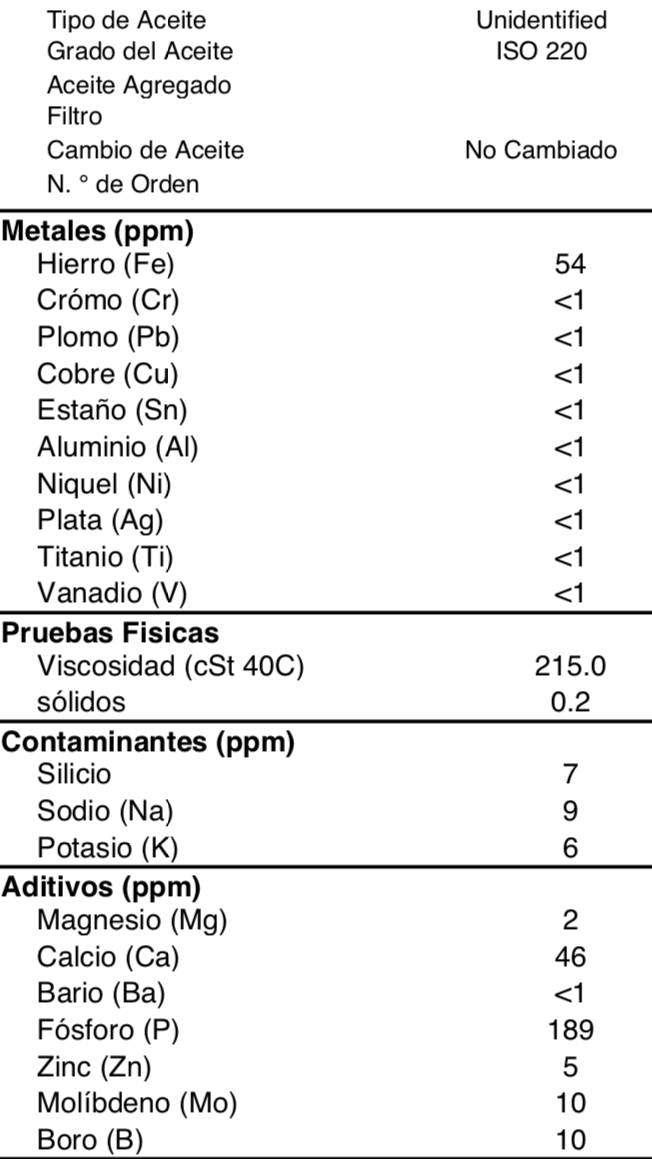

Antes de mostrar los errores en mezclas de aceites para reductores, veremos las formulaciones básicas de las dos tecnologías de protección extrema presión. En estos dos análisis, vemos muestras de aceite usado de ambas formulaciones:

Una planta industrial (dependiendo del sector) puede tener una docena, o hasta varias centenas de reductores, sistemas hidráulicos, compresores, etc. Cada uno de estos equipos requiere un tipo de aceite especifico (por aditivos o tipo de protección) y una viscosidad (basada en la carga y la velocidad). Algunos de estos aceites tienen que ser sintéticos por las temperaturas operacionales o variaciones de temperaturas, cargas, etc.

Pocas plantas tienen personal dedicado a la lubricación, y menos aun, al control de horas de trabajo del aceite. Menos todavía son los que tienen escrito el aceite que va en cada equipo, la frecuencia de cambio, etc.

En muchos casos, no tienen una identificación clara de que se llama una maquina especifica, en esa planta. Así que en el momento de sacar una muestra de aceite para analizar o leer el reporte de laboratorio, no se puede relacionar esos resultados con el equipo. Y el encargado de lubricación frecuentemente depende de su memoria para la colocación de los aceites.

Algunos equipos vienen con una recomendación en una placa, pero a veces solo referente a una marca, y a veces el aceite mencionado por marca requiere buscar su ficha para encontrar la viscosidad y tipo referente. Y por la edad de la planta, o modificaciones, en muchos casos la placa ya no existe.

Para el caso de reductores incluso algunas marcas no vienen con el respiradero habilitado o también el respiradero viene sellado. La mayor parte de las veces viene sin mirilla ni punto de muestreo.

El primer paso

Para empezar, y tal vez demostrar al jefe la necesidad de tomar las acciones recomendadas, debemos tomar muestras de aceites de algunos equipos. No es necesario en este punto analizar todo, es decir no tienen que hacer un rastreo del universo, sino formar un plan de muestreo representativo, ya que problemas en algunos indica problemas en la mayoría. La finura estadística para entender errores muestrales o varianzas, en este punto será del nivel de la exigencia, cantidad de equipos o criticidad del sector analizado. Mostramos en el boletín 170 que, en muchos casos, los análisis terminan resultando en la documentación de falla por acción u omisión. En este boletín queremos dar un paso más allá, demostrando cómo evitar la continuación de estas prácticas.

Reductores

Antes de mostrar los errores en mezclas de aceites para reductores, veremos las formulaciones básicas de las dos tecnologías de protección extrema presión. En estos dos análisis, vemos muestras de aceite usado de ambas formulaciones:

Aditivos Azufre/Fósforo

Aditivos Borato

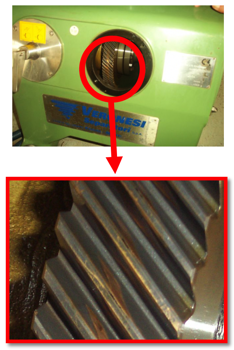

Uno de los casos el componente de fósforo (P) y su combinación con el azufre genera una capa sacrificial y va comiendo poco a poco (como pelando) el diente del engranaje o material que trabaja. En metales como el acero no es notable, pero, en metales como el cobre es más crítico ya que cada contacto de esa capa pela un par de micrones de material y así va formando líneas y otros deterioros. Es así como podríamos observar en los resultados de laboratorio un elevado indicador de desgaste de metales y otros como consecuencia además de que en la inspección técnica visual se hacen evidentes los problemas como en estos gráficos.

El otro caso es un producto que tiene un aditivo a base de Boro, el cual viene como pelotitas homogéneas y lo cual hace que genere una muy alta protección a la pieza y además una muy baja fricción lo que hace que este equipo necesite menos energía (en experiencias bajó hasta un 10% el consumo eléctrico) para su funcionamiento y también baja en unos grados la temperatura de operación.

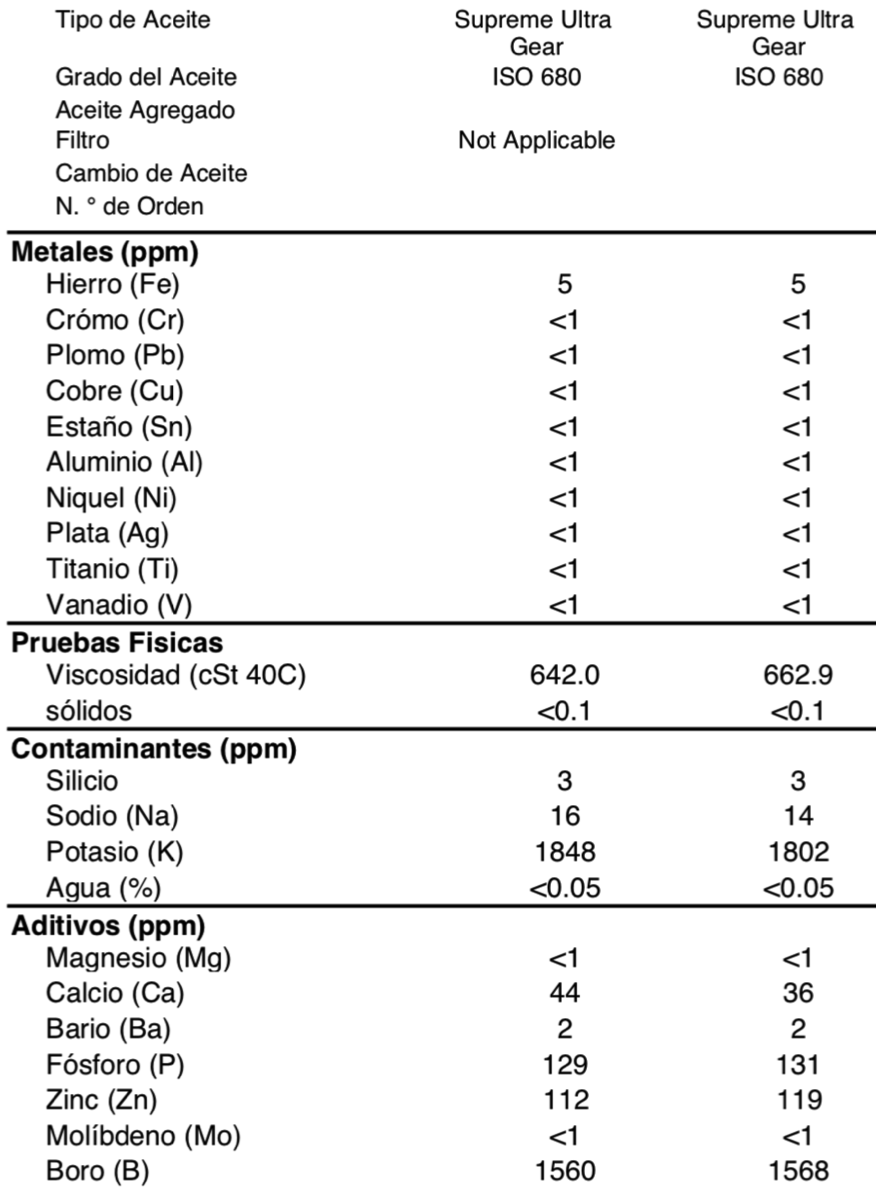

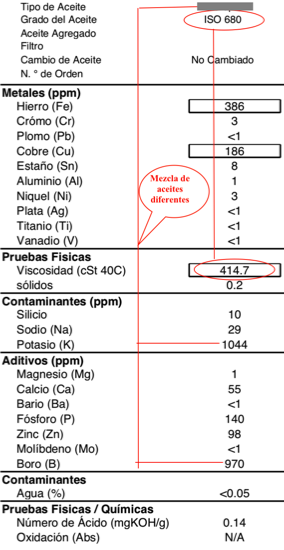

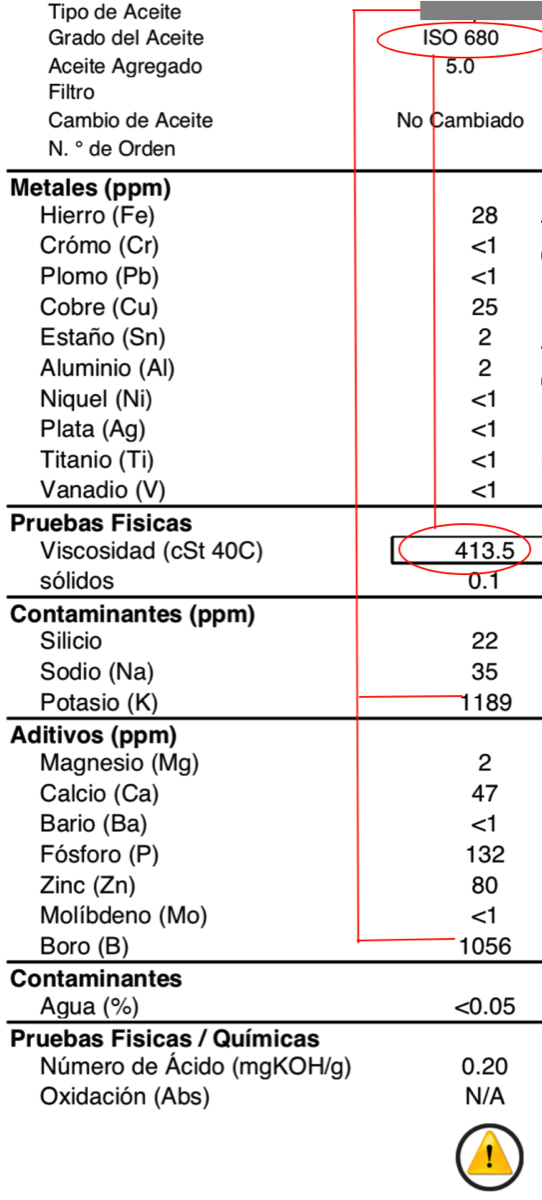

En este primer ejemplo, podemos ver una variación de viscosidades entre lo que cree, o está informado, el técnico de la planta y los resultados del laboratorio. De acuerdo con el técnico que tomó la muestra para hacer el análisis, y de acuerdo con su registro, en ese reductor se usa un aceite de viscosidad ISO 680 (680 cSt a 40ºC aproximadamente) con aditivos de Extrema Presión (EP) Azufre/Fósforo. Así que la viscosidad debía haber estado entre 612 cSt y 748 cSt (680 +/- 10%).

Pero el laboratorio informa que ese aceite tiene una viscosidad de 414 cSt, o sea, en la escala ISO, entre un ISO 320 y un ISO 460. También indica que el paquete de aditivos EP es 25% azufre/fósforo, y 75% Borato, indicando una mezcla de dos aceites diferentes.

El resultado de la baja viscosidad es un daño al equipo bastante serio, con un desgaste de hierro (Fe) de 386 ppm (partes por millón) y 186 ppm de cobre (Cu).

Acá observamos exclusivamente esta “foto” que da el laboratorio y no tocamos otras consideraciones que seguramente ya se tienen que hablar con el técnico, en camino a descubrir, bajo el método Causa/Raíz, las razones por las que este aceite se encuentra en este estado, si los datos de origen no fueron bien apropiados, si su sistema de logística de almacenes tiene problemas de etiquetas, o si el ingeniero lubricador confundió los aceites, etc. De esta manera verá el técnico con esa información qué decisiones puede tomar para mejorar su proceso de mantenimiento.

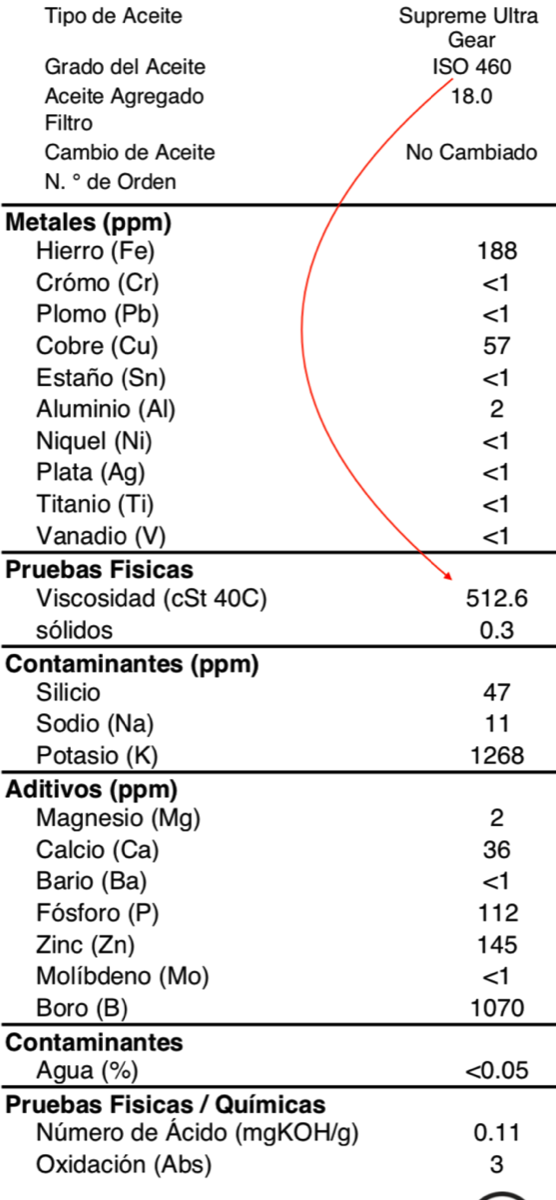

Aquí también tenemos los resultados de análisis de aceites de dos reductores donde se puede observar que la viscosidad no es lo que el técnico piensa, y tal como el primer ejemplo los productos son mezclados, mostrando una combinación de aceite azufre/fósforo con aceite que utiliza borato inorgánico para protección EP.

En teoría, este reductor tiene aceite azufre/fósforo ISO 680, pero en realidad, tiene un aceite 413 cSt, con cerca de 25% azufre/fósforo y 75% Borato.

El desgaste no es extremo, especialmente considerando la contaminación por tierra (silicio), indicando que tal vez el aceite correcto era ISO 460.

El desgaste no es extremo, especialmente considerando la contaminación por tierra (silicio), indicando que tal vez el aceite correcto era ISO 460.

Este reductor, de acuerdo con el técnico, tiene aceite de Borato inorgánico, de viscosidad ISO 460. Pero en realidad, solo 75% del aceite tiene Borato, y 25% es azufre/fósforo. La viscosidad es 512 cSt, o sea 11% mayor de lo correcto. (El alto desgaste de hierro y cobre probablemente viene de la alta contaminación por tierra (silicio).

La solución para este problema sería considerada mano de obra no-productiva (o no-especializada como quiera comprenderse) por muchos supervisores de planta o gerentes que no entienden el riesgo, o que asume que lubricación es fácil y el lubricador debe ser el último ayudante contratado sin experiencia, aceites son aceites, etc.

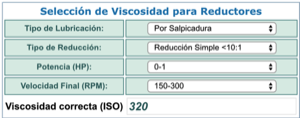

El primer paso es buscar todos los manuales que puedan necesitar acerca de los equipos que se tienen en toda la planta o los sujetos de revisión. Armados con los manuales, se entra a la planta y se busca las placas de cada equipo, uno por uno. Si la placa no identifica la viscosidad del aceite, hay que buscarlo en el manual. Si no se encuentra esta información en la placa ni el manual, hay que anotar la potencia del reductor y la reducción.

El primer paso es buscar todos los manuales que puedan necesitar acerca de los equipos que se tienen en toda la planta o los sujetos de revisión. Armados con los manuales, se entra a la planta y se busca las placas de cada equipo, uno por uno. Si la placa no identifica la viscosidad del aceite, hay que buscarlo en el manual. Si no se encuentra esta información en la placa ni el manual, hay que anotar la potencia del reductor y la reducción.

Una vez que tenemos la viscosidad correcta para el reductor, tenemos que identificar el tipo de aceite que requiere por las condiciones operacionales, el manual del equipo, etc. ¿Requiere aditivos EP?, ¿Hidráulico? Etc.

Sin embargo, para comenzar y hacer sencillo el trabajo es muy importante que el lugar sea visible, donde cualquier persona que tiene que aumentar aceite pueda ver estos datos, y la persona que saca muestras para el laboratorio pueda copiar los detalles al tomar la muestra.

Aquí mostramos con esa sencillez, cinco ejemplos. En cada equipo tenemos la identificación utilizada para referencia en mantenimiento, análisis, inventario, balance fiscal, etc. A veces es una serie de números, pero también puede ser nombres o combinaciones de nombres y números o códigos alfanuméricos, pueden ser cortos para una referencia o largos para detallar más características, mientras sean únicos. Además, incluye el tipo de aceite, en este caso un producto Premium con aditivos de Borato Inorgánico, y la cantidad de litros que usa.

En este equipo, también identificaron el punto de llenado, que también sirve de respiradero

Este proceso no es fácil en una planta con 100 equipos diferentes, pero es más fácil que reparar los equipos y sufrir la pérdida de producción cuando falla el equipo en plena producción.

El control

Mientras etiquetamos los equipos, debemos hacer un registro de todo lo que hacemos, en un formato que puede ser utilizado para controlar las horas de uso, anotando los cambios o aumentos de aceite, etc. También debe incluir referencias a los análisis de aceite cuando se hace, para ver tendencias de desgaste, contaminación, cambios, etc. Existen programas computarizados para este control, pero también se puede utilizar un simple cuaderno. Lo importante es registrarlo.

Como han visto al principio, sin saber, y utilizar, estos detalles, los resultados de laboratorio solo servirán para documentar fallas de procedimientos en lugar de ser documentos de apoyo a conseguir la máxima vida útil del equipo.

Resumen

En el proceso de verificar la viscosidad y tipo de aceite correcto para cada equipo, y los resultados reales del análisis que hicimos, vemos lo difícil que es para cada persona de mantenimiento cuando le toca aumentar aceite o cambiarlo. Si tomamos en cuenta que hay diferente personal en diferentes turnos, o durante vacaciones, podemos entender lo que mostramos al principio de este boletín.

Y durante este proceso de verificación y etiquetado de los equipos, es un buen momento para revisar pérdidas por retenes, condición de filtros en los respiraderos, etc. Vimos en uno de los ejemplos al principio que la tierra causa mucho desgaste.

El control

Mientras etiquetamos los equipos, debemos hacer un registro de todo lo que hacemos, en un formato que puede ser utilizado para controlar las horas de uso, anotando los cambios o aumentos de aceite, etc. También debe incluir referencias a los análisis de aceite cuando se hace, para ver tendencias de desgaste, contaminación, cambios, etc. Existen programas computarizados para este control, pero también se puede utilizar un simple cuaderno. Lo importante es registrarlo.

Como han visto al principio, sin saber, y utilizar, estos detalles, los resultados de laboratorio solo servirán para documentar fallas de procedimientos en lugar de ser documentos de apoyo a conseguir la máxima vida útil del equipo.

Resumen

En el proceso de verificar la viscosidad y tipo de aceite correcto para cada equipo, y los resultados reales del análisis que hicimos, vemos lo difícil que es para cada persona de mantenimiento cuando le toca aumentar aceite o cambiarlo. Si tomamos en cuenta que hay diferente personal en diferentes turnos, o durante vacaciones, podemos entender lo que mostramos al principio de este boletín.

Y durante este proceso de verificación y etiquetado de los equipos, es un buen momento para revisar pérdidas por retenes, condición de filtros en los respiraderos, etc. Vimos en uno de los ejemplos al principio que la tierra causa mucho desgaste.

Widman International SRL contribuye a la capacitación de los ingenieros y usuarios para mejorar su competitividad. Para mayores informaciones prácticas, visite nuestra página Web: www.widman.biz

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio

12,783,752