La frecuencia de mantenimiento: ¿Horas, distancia, o calendario?

Por Richard Widman

Hay tres maneras de planificar el mantenimiento necesario para aprovechar o extender la vida útil de nuestros autos y equipos, sean de uso personal o los que nos proveen los ingresos cuando se trata de emprendedores. Este mes veremos las maneras de planificar esto de acuerdo a nuestro uso..

Este es el Boletín #169 de nuestro programa de Boletines Informativos mensuales. Todos los boletines están disponibles en formato Acrobat pdf en https://www.widman.biz

La situación

Primero, debemos reconocer que no todos usamos los equipos de la misma manera. En el boletín 85 identificamos el problema de unos camiones utilizados para recoger basura donde el fabricante del motor (Cummins) recomendó cambios de aceite cada 250 horas de operación, mientras el personal de mantenimiento, siguiendo instrucciones de la administración de la empresa (basado en el manual de VW) trataba de lograr cambios a los 12.000 km. (Cummins recomienda hasta 16.000 kilómetros en ciertas aplicaciones de este motor en camiones de carretera.) Por lo que estos camiones hacían un promedio de 9 kilómetros por hora, 12.000 kms representaría un cambio de aceite cada 1330 horas. Bajo esa lógica, los resultados eran muy costosos.

Vemos lo mismo en recomendaciones para nuestros autos, donde normalmente se recomienda 12.000 km o 12 meses, aunque existen ciertas marcas de aceite que recomiendan un kilometraje absurdo sin saber cómo manejamos o la condición de nuestros motores, también observamos los autos modernos donde la computadora del auto calcula cuando debemos hacer el cambio: por las revoluciones del motor, kilómetros recorridos, temperaturas, etc. ¿Cuál es el correcto?

Estas semanas en un foro de autos, alguien preguntó cómo debe hacer los cambios de aceite en su auto donde solo anda 3 km en la mañana y 3 en la tarde. Le contestamos que, si no puede usar ese auto para viajes más largos los fines de semana, y si vive en clima frío, debe revisar su medidor o por donde echa el aceite para ver si se acumula lodo o humedad, y probablemente hacer sus cambios mucho más frecuentes, tal vez 6 meses máximo. Otra persona argumentó, varias veces, que solo debe seguir su manual, sin importar las condiciones. Estaba seguro que el manual cubre todas las condiciones. No todos que te aconsejan saben de lo que hablan. Recordemos que los manuales en este sentido calculan bajo promedios, estándares y preconceptos de un estereotipo de conductor u operador.

Las ventajas de programar el cambio por calendario

Programar mantenimiento de acuerdo al calendario es fácil. De hecho, hice un calendario de mantenimiento para una empresa multinacional en el año 1984 para utilizar en miles de locales del mundo. Pero la clave era que todos tenían la misma operación, trabajaban los mismos horarios, y tenían básicamente el mismo equipo en cada local. Se podía programar tareas diarias, semanales, mensuales, trimestrales, etc. Con un calendario en la pared y una carpeta de fichas con los procedimientos, cualquier persona podría seguir el plan. Es decir, para la necesidad de esa empresa, habían pasos para seguir y todos podían ser escritos en fichas específicas.

Una fábrica donde trabajan todos los días de la misma forma también puede adoptar este tipo de mantenimiento, determinando que frecuencia requiere cada equipo y colocando esto en un calendario.

Pero si tenemos equipos que no trabajan en el mismo horario o de la misma forma, en algunos equipos estaríamos haciendo mantenimiento demasiado temprano o tarde con consecuencias económicas. Tomamos el ejemplo de un camión. Puede ser que un mes trabaja 10.000 km y el próximo 20.000 km. No podemos decir que le toca cambios de aceite y filtros el día 10 de cada mes. Lo mismo que un tractor agrícola. En época de cosecha y siembra, trabaja día y noche, pero entre cosechas trabaja muy poco. Estos equipos deberían ser mantenidos por horómetro, con las horas determinadas por análisis de aceite. El problema es cuando cambian la marca de aceite o grasa, tienen que volver a desarrollar un nuevo plan basado en las horas de protección que le brinda esa marca.

Las ventajas de programar por horas de uso

Primero, debemos reconocer que no todos usamos los equipos de la misma manera. En el boletín 85 identificamos el problema de unos camiones utilizados para recoger basura donde el fabricante del motor (Cummins) recomendó cambios de aceite cada 250 horas de operación, mientras el personal de mantenimiento, siguiendo instrucciones de la administración de la empresa (basado en el manual de VW) trataba de lograr cambios a los 12.000 km. (Cummins recomienda hasta 16.000 kilómetros en ciertas aplicaciones de este motor en camiones de carretera.) Por lo que estos camiones hacían un promedio de 9 kilómetros por hora, 12.000 kms representaría un cambio de aceite cada 1330 horas. Bajo esa lógica, los resultados eran muy costosos.

Vemos lo mismo en recomendaciones para nuestros autos, donde normalmente se recomienda 12.000 km o 12 meses, aunque existen ciertas marcas de aceite que recomiendan un kilometraje absurdo sin saber cómo manejamos o la condición de nuestros motores, también observamos los autos modernos donde la computadora del auto calcula cuando debemos hacer el cambio: por las revoluciones del motor, kilómetros recorridos, temperaturas, etc. ¿Cuál es el correcto?

Estas semanas en un foro de autos, alguien preguntó cómo debe hacer los cambios de aceite en su auto donde solo anda 3 km en la mañana y 3 en la tarde. Le contestamos que, si no puede usar ese auto para viajes más largos los fines de semana, y si vive en clima frío, debe revisar su medidor o por donde echa el aceite para ver si se acumula lodo o humedad, y probablemente hacer sus cambios mucho más frecuentes, tal vez 6 meses máximo. Otra persona argumentó, varias veces, que solo debe seguir su manual, sin importar las condiciones. Estaba seguro que el manual cubre todas las condiciones. No todos que te aconsejan saben de lo que hablan. Recordemos que los manuales en este sentido calculan bajo promedios, estándares y preconceptos de un estereotipo de conductor u operador.

Las ventajas de programar el cambio por calendario

Programar mantenimiento de acuerdo al calendario es fácil. De hecho, hice un calendario de mantenimiento para una empresa multinacional en el año 1984 para utilizar en miles de locales del mundo. Pero la clave era que todos tenían la misma operación, trabajaban los mismos horarios, y tenían básicamente el mismo equipo en cada local. Se podía programar tareas diarias, semanales, mensuales, trimestrales, etc. Con un calendario en la pared y una carpeta de fichas con los procedimientos, cualquier persona podría seguir el plan. Es decir, para la necesidad de esa empresa, habían pasos para seguir y todos podían ser escritos en fichas específicas.

Una fábrica donde trabajan todos los días de la misma forma también puede adoptar este tipo de mantenimiento, determinando que frecuencia requiere cada equipo y colocando esto en un calendario.

Pero si tenemos equipos que no trabajan en el mismo horario o de la misma forma, en algunos equipos estaríamos haciendo mantenimiento demasiado temprano o tarde con consecuencias económicas. Tomamos el ejemplo de un camión. Puede ser que un mes trabaja 10.000 km y el próximo 20.000 km. No podemos decir que le toca cambios de aceite y filtros el día 10 de cada mes. Lo mismo que un tractor agrícola. En época de cosecha y siembra, trabaja día y noche, pero entre cosechas trabaja muy poco. Estos equipos deberían ser mantenidos por horómetro, con las horas determinadas por análisis de aceite. El problema es cuando cambian la marca de aceite o grasa, tienen que volver a desarrollar un nuevo plan basado en las horas de protección que le brinda esa marca.

Las ventajas de programar por horas de uso

Con este sistema podemos programar el mantenimiento para cada momento ideal, minimizando el gasto directo de mantenimiento. Pero perdemos eficiencias, ya que un equipo puede tener componentes diferentes que requieren parar el equipo a tiempos diferentes y no podemos perder el uso del equipo varias veces solo para optimizar el mantenimiento, a costo de producción. En este caso se tiene que ver como estirar uno de esos periodos y/o acortar el otro. Esto se hace cambiando la calidad del producto usado, como utilizar aceite sintético o grasa de mayor vida útil. O tal vez cambiamos el filtro de aire por uno de larga vida, o instalamos un prefiltro. En nuestras camionetas instalamos el Donaldson PowerCore y, mirando el medidor de restricción, terminamos cambiando elementos entre 200.000 y 400.000 km. En empresas este seguimiento podrá ser apoyado con análisis de laboratorio donde y según el comportamiento de las tareas pueden determinar los tiempos de cambio bajo comportamientos similares.

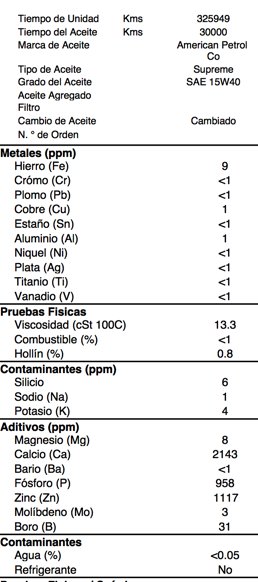

En la tabla de la derecha mostramos el análisis de un camión Scania con 30.000 kilómetros de recorrido entre cambios de aceite. Es interesante que esta muestra tiene la cuarta parte de desgaste de lo que vemos en la mayoría de los análisis que evaluamos de los camiones aquí in 6.000 kilómetros. Y ¿cuál es la diferencia, o causa raíz? El dueño de este camión usa un buen aceite y buenos filtros, no permite soplar los filtros de aire, y sigue todas las recomendaciones profesionales y lugar de permitir que los mitos dominen su mantenimiento.

Estas diferencias son por la variación de velocidad, terrenos, paradas, tiempo en cambios bajos, consumo de combustible, tamaño de cárter, etc. Pero es importante acordarse de que cada marca de camión o equipo es diferente. Con la combinación de factores, estudios muestran que el promedio de consumo de un camión en los EEUU es 39 litros por 100 km, aunque los más nuevos dan un promedio entre 33 y 36 litros por 100 km. Los estudios europeos indican entre 36 y 38 litros por 100 km, mientras en la China donde no se aplicó toda la nueva tecnología para tener vehículos más baratos, el promedio es 44 litros por 100 km.

Cada litro de combustible emite contaminantes que afecta el aceite y el filtro. También hay empresas donde se hace el mantenimiento de los vehículos por la cantidad de litros consumidos. Esto tiene cierta razón de consumo, pero es bastante más difícil programar y hacer el seguimiento.

Estandarización

El primer paso para decidir cómo estandarizar las tareas es ver cuál de estos sistemas es más conveniente y cuánto vale un ahorro en mantenimiento contra el costo de producción.

Precauciones

El problema con todos estos sistemas de programar el mantenimiento es que es difícil estandarizar días y horas si usamos diferentes productos en diferentes locales, momentos, o equipos. Esto es un problema serio para las empresas o las organizaciones que hacen cada compra por licitación, cambiando marca con mucha frecuencia, peor aún si el único driver de decisión es el precio de productos de mantenimiento. Recordemos que estos productos de mantenimiento son los menos costosos en comparación a la reparación total, y, por tanto, siempre debemos buscar los mejores).

El primer paso para decidir cómo estandarizar las tareas es ver cuál de estos sistemas es más conveniente y cuánto vale un ahorro en mantenimiento contra el costo de producción.

- Como ejemplo, tal vez el análisis de aceite nos indica que podemos cambiar aceite a las 500 horas en nuestros equipos, pero el sensor de restricción del filtro de aire nos indica cambios a las 600 horas (en estos equipos, condiciones, y trabajo regular). Hay que determinar si vale la pena cambiar el filtro antes de su punto óptimo o hacer una segunda parada en el momento que el sensor nos indique. Esto dependerá del trabajo. Pero se debe considerar que el filtro semi-usado es más eficiente que un filtro nuevo. Cambiando antes de tiempo permite la entrada de más tierra al motor. (Esto representa que la curva de eficiencia es mucho mejor cuanto más “sucio” está nuestro filtro, pero sin llegar a restringir, así garantizamos que una gran parte de las partículas son retenidas y no llegan al motor).

- También frecuentemente se combina tareas cuando la mano de obra de hacer una reparación o mantenimiento, sería lo mismo que otra pieza barata. Por esto en muchos vehículos se cambia la bomba de agua cuando se cambia la correa/cadena de distribución. Puede ser que la bomba dure más, pero cuando está en el interior, vale cambiarla con la correa.

- Cuando estamos por cambiar el refrigerante del motor, es necesario revisar todas las mangueras antes de colocar el refrigerante.

- Otro ejemplo puede ser en una industria donde nos toca parar producción para cambiar el aceite de algunos reductores que operan más calientes por degradación del aceite y requieren cambios con mayor frecuencia que los demás. ¿Vale cambiar de todos? ¿O de varios? ¿Aprovechamos para cambiar aceites hidráulicos? O cambiar algunas piezas que sabemos que se acercan a su vida útil normal. ¿Cuánto tiempo podemos dejar de producir por cada parada?

Precauciones

El problema con todos estos sistemas de programar el mantenimiento es que es difícil estandarizar días y horas si usamos diferentes productos en diferentes locales, momentos, o equipos. Esto es un problema serio para las empresas o las organizaciones que hacen cada compra por licitación, cambiando marca con mucha frecuencia, peor aún si el único driver de decisión es el precio de productos de mantenimiento. Recordemos que estos productos de mantenimiento son los menos costosos en comparación a la reparación total, y, por tanto, siempre debemos buscar los mejores).

- Un aceite sintético protegerá mucho más tiempo que un mineral, y un buen grupo II certificado más tiempo que un aceite “económico”. Esto varía el programa.

- Hay aceites para reductores que fácilmente protegen sus rodamientos o cojinetes más de 10.000 horas mientras otros aceites solo protegen 2.500 en los mismos equipos. Si basamos nuestro mantenimiento en el primer aceite y compramos el segundo, tendremos fallas catastróficas o paradas inesperadas. Al cambiar de proveedor, tenemos que rehacer nuestro plan de mantenimiento.

- Hay marcas de aceite que imprimen una cantidad de kilómetros en su etiqueta, pero sin saber cómo manejamos, que uso tiene el vehículo, y sobre que carreteras. Esto termina como el ejemplo que citamos al comienzo. Tal vez sirve para comparar diferentes productos de su línea de aceites, pero no para comparar con otras marcas o confiar en nuestro uso.

- Cada grasa tiene su característica específica. Tiene una viscosidad y una consistencia específica. Tiene un espesante específico, y aunque sea de “equivalente” a la marca anterior, la vida útil en el equipo puede variar. Si cambiamos de marca o de grasa de la misma marca, tenemos que reevaluar nuestro programa de mantenimiento. En esta página explicamos mucho más sobre las diferencias y peligros de mezclar grasas.

- En filtros, hay muchas opciones. Mostramos en el boletín 168 que no se puede depender solo de lo que esté pintado en un filtro para saber su calidad. En el boletín 167 mostramos algunos de los engaños escondidos dentro de la carcasa de algunos filtros. Y en el boletín 166 mostramos la diferencia entre filtros que parecen ser equivalentes.

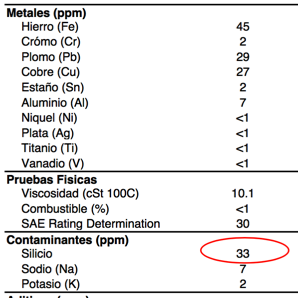

- También hay problemas con ciertos productos que dicen ser eternos, o casi así. Aquí mostramos los resultados de análisis de aceite de un auto donde se había puesto un filtro aire “permanente” de una marca famosa, donde se lava y cubre con aceite. Supuestamente nunca tienes que comprar otro. En estos 3000 km el aceite llegó a contaminarse con 33 ppm de tierra (silicio) que terminó gastando 45 ppm de hierro, 29 ppm de plomo, y 27 ppm de cobre. Con un buen filtro de celulosa (papel), hubiera tenido una parte por millón (ppm) de cada uno de esos materiales para el mismo kilometraje. Y no estaba mal tratado el filtro. Era nuevo, tratado como las instrucciones.

Hay que tener mucho cuidado al decidir y planificar cada tarea de la manera más eficiente.

Al final, cada persona o empresa tiene que evaluar lo que más le conviene en términos de costos totales, considerando la pérdida de tiempo productivo, el mantenimiento del valor del equipo, y los costos anuales de mantenimiento por cada sistema, incluyendo mano de obra. Es probable que el plan final será una combinación de estos.

Para esto tiene que olvidarse de los costos de insumos y pensar en el costo total en el tiempo.

Para desarrollar un buen plan de engrase, tenemos que determinar el número de horas o kilómetros que la grasa actual opera sin sonidos ni vibraciones en los equipos. Y debemos considerar otras grasas y cuanto pueden durar. En los boletines 29 y 67 hablamos más en detalle sobre esto. Una vez determinado el tipo y marca de grasa que nos rinde mejor, debemos planificar la frecuencia y cantidad de grasa por cada mantenimiento.

Pero si los horómetros y odómetros no funcionan, el primer paso es reemplazarlos. Y se debe instalar en equipos o líneas de producción que no tienen. Es el primer control de consumo de combustible por hora o kilómetro, y el primer control de mantenimiento.

Una vez desarrollado el plan de mantenimiento, hay que publicarlo, con detalle. Lo mejor es publicar la frecuencia en un afiche simple, acompañado por una carpeta de una sería de procedimientos que pueden ser seguidos por cada persona nueva que entra a la empresa o cada reemplazo el día que el encargado normal está de vacaciones.

- Muchas veces nos visitan técnicos de aire acondicionado que quieren hacer la limpieza o “mantenimiento” de todas nuestras unidades de aire acondicionado en nuestras casas, cuando a veces solo usamos una o dos unidades regularmente. Las unidades que prendemos una vez a la semana o una al mes no requieren tanto “mantenimiento” (limpieza).

- Y muchos mecánicos se equivocan al decir que un motor necesita reparar porque ya tiene “X” años de uso, sin considerar el cuidado o desgaste real. O incluso nos dicen que un motor antiguo necesita por definición un aceite más grueso (mayor viscosidad) o Técnicos que piensan que por tener maquinaria “vieja” hay que poner el peor aceite ya que es “insulso gastar en esos equipos”.

Al final, cada persona o empresa tiene que evaluar lo que más le conviene en términos de costos totales, considerando la pérdida de tiempo productivo, el mantenimiento del valor del equipo, y los costos anuales de mantenimiento por cada sistema, incluyendo mano de obra. Es probable que el plan final será una combinación de estos.

Para esto tiene que olvidarse de los costos de insumos y pensar en el costo total en el tiempo.

Para desarrollar un buen plan de engrase, tenemos que determinar el número de horas o kilómetros que la grasa actual opera sin sonidos ni vibraciones en los equipos. Y debemos considerar otras grasas y cuanto pueden durar. En los boletines 29 y 67 hablamos más en detalle sobre esto. Una vez determinado el tipo y marca de grasa que nos rinde mejor, debemos planificar la frecuencia y cantidad de grasa por cada mantenimiento.

Pero si los horómetros y odómetros no funcionan, el primer paso es reemplazarlos. Y se debe instalar en equipos o líneas de producción que no tienen. Es el primer control de consumo de combustible por hora o kilómetro, y el primer control de mantenimiento.

Una vez desarrollado el plan de mantenimiento, hay que publicarlo, con detalle. Lo mejor es publicar la frecuencia en un afiche simple, acompañado por una carpeta de una sería de procedimientos que pueden ser seguidos por cada persona nueva que entra a la empresa o cada reemplazo el día que el encargado normal está de vacaciones.

Widman International SRL contribuye a la capacitación de los ingenieros y usuarios para mejorar su competitividad. Para mayores informaciones prácticas, visite nuestra página Web: www.widman.biz

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio

12,782,516