Causa-Raíz: El valor de un buen respiradero

Por Richard Widman

En la mayoría de las auditorias técnicas que hacemos en plantas industriales notamos la falta de filtros/desecantes en los respiraderos de reductores, sistemas hidráulicos, transmisiones, tanques de combustible, y mucho más. Los ingenieros del sector técnico entienden que tienen que retener el polvo y a veces la humedad, pero en muchas veces en otros departamentos como finanzas, administración o compras rechazan totalmente la especificación y por temas de presupuesto o costo prefieren adquirir un “filtrito” que evita con muy poca eficiencia sólo el polvo. En algunos casos incluso solicitan si pueden reemplazar con algo más barato y hacen que la planta de producción adapte filtros de aceite o combustible para retener el polvo y partículas. Reproducimos acá un ejemplo bien claro de los daños hechos por la falta de filtros desecantes en los respiraderos.

Este es el Boletín #152 de nuestro programa de Boletines Informativos mensuales. Todos los boletines están disponibles en formato Acrobat pdf en https://www.widman.biz

Descargar iBooks — Descargar Kindle — Descargar pdf

Lo básico

En los boletines 106 y 122 mostramos los problemas de la entrada de tierra a los sistemas hidráulicos y reductores, y tocamos el problema de humedad, mostrando como duplicar o triplicar la vida de sus equipos con buenos filtros en los respiraderos.

Todo sistema hidráulico o reductor tiene que respirar para botar el aire caliente en el día cuando expande el aceite y aire. Y en la noche tiene que permitir la entrada de aire cuando estos elementos se enfrían.

Pero no es solo filtrar el aire y duplicar la vida útil. Si el filtro en el respiradero no retiene la humedad, ésta se condensa en las paredes de los cojinetes o rodamientos fríos causando corrosión en poco tiempo.

En este aceite los aditivos trabajan para acumular las pequeñas moléculas de humedad y decantarlas al fondo donde pueden ser drenados o no molestan. Pero en este caso, los rodamientos estaban en una posición donde la humedad condensaba directamente en los cojinetes sin llegar al fondo.

El aceite no puede hacer su trabajo si es desplazado por agua o el nivel de herrumbre excede lo que se anticipa en un sistema correctamente mantenido. En el boletín 5 mostramos un estudio causa-raíz donde se encontró tanta herrumbre que hasta un aceite nuevo ya no podría matarla y proteger, por más aditivo anticorrosivo que tenga.

En un caso los técnicos pueden suponer que si la pieza no está en contacto directo con humedad la misma no tendría por qué tener problemas de herrumbre. Por ejemplo, si no están al costado de un caldero, toma de agua o un generador de vapor de agua. Pero en el proceso productivo incluso se debe tomar en cuenta la humedad relativa del ambiente. En muchos casos será interesante averiguar el nivel de humedad promedio de la región donde trabajamos y eso nos dará una idea de cuán expuestas están nuestras piezas a efectos del agua.

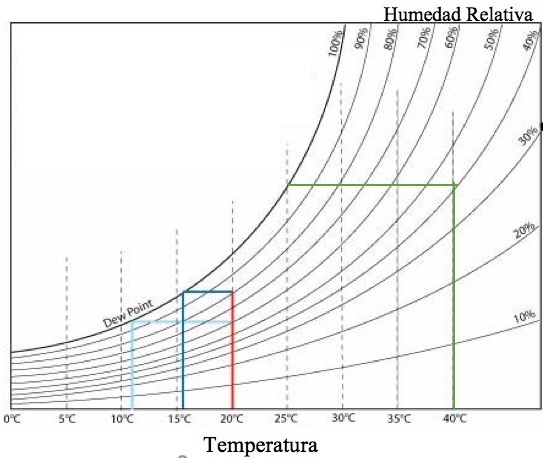

Esta tabla muestra como el punto de condensación baja con la caída de temperatura.

- La línea roja muestra como 80% humedad relativa a 20ºC se vuelve a 100% cuando la temperatura cae a poco más de 15ºC. Solo requiere una variación de 5ºC para condensar.

- La línea celeste muestra como la humedad relativa de solo 60% a 20ºC condensa a 11ºC.

- La línea verde muestra como la humedad relativa de solo 60% a 40ºC (temperatura normal de un reductor) condensa cuando la temperatura baja a 25ºC – una variación normal en una planta industrial.

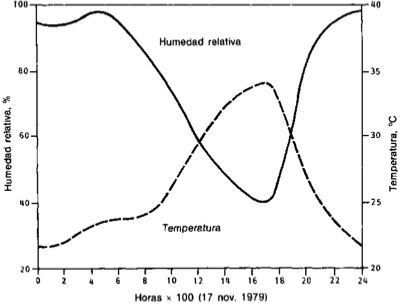

La gráfica anterior es muy importante ya que también nos muestra que existe una co-relación entre la temperatura y la humedad relativa lo que se muestra en el siguiente gráfico:

Bolivia según su Instituto Nacional de Estadística (INE: http://bit.ly/1UN7t49 ), tiene una humedad relativa del ambiente que oscila entre 40% a 82% anual (en promedio), eso dado que no tiene temperaturas con tanta variación como Argentina pero lo llamativo es que el rango menor está por encima del número Argentino, es decir siempre estará más expuesto, ahora bien si hacemos un análisis más profundo vemos que hay regiones del trópico (cerca al nivel del mar) que están con un promedio anual de 72,5% de humedad región donde se asienta todo el potencial industrial de ese país, eso nos sugiere que más de una temporada durante el año esas piezas están expuestas a más de 90% de humedad y nuevamente si no consideramos este dato tendremos muchos problemas de mantenimiento de la maquinaria.

El monitor de Carbono negro de la Universidad de Santiago de Chile lanza una estadística anual mucho más detallada para el año 2014 (http://ambiente.usach.cl/meteo/datos.html ), por día y en más de 100 estaciones de observación donde la humedad relativa más alta está en el orden del 99,25% y la mínima es 6,94%, pero acá lo interesante es que sólo el 1,4% de las observaciones de humedad están por encima del 15% requeridas por los fabricantes de piezas, es decir que el 98,6% del tiempo la humedad estará en promedio por encima.

Estos datos se repiten al lo largo de todos los países con algunas excepciones muy aisladas, pero si revisamos los centros industriales como las capitales de países o zonas industriales, todas tendrán aproximadamente este comportamiento.

Pagamos miles de dólares al adquirir equipos, piezas y en algunos casos miles de dólares para los aceites sintéticos que necesitan pero no queremos comprar un “filtrito” que absorbe esta humedad antes de que tenga la oportunidad de condensarse. Al final tenemos rodamientos como este, donde la herrumbre causa vibraciones y daños severos a los equipos, además de la pérdida de producción cuando tenemos que parar el equipo para repararlo. El filtro secador en el respiradero es primordial, y hay que cambiarlo cuando se sature.

Soluciones

Para evitar estos problemas hay que proteger el compartimiento de la pieza, en algunos casos los rodamientos “respiran” desde la caja contigua a la caja del reductor (en ese caso no se verá en exposición un respiradero, en los otros casos que el respiradero está expuesto se deben colocar filtros los cuales los hay de diferentes diseños y tamaños. Algunos utilizan gel que absorbe la humedad y cambian de color al contacto con ésta, indicando un punto de saturación donde se debe cambiar. Otros, como de Donaldson®, utilizan cloruro de litio que absorbe la humedad sobre 15% relativa cuando el aire está entrando al reservorio y vuelve a entregar esa humedad cuando calienta el aire y es expulsado del tanque para recuperar su habilidad de absorción.

Al colocar el filtro/secador en el reservorio debemos estar seguros que no existe otra entrada de aire por una tapa suelta o mal formada donde se pudiera desviar el aire húmedo.

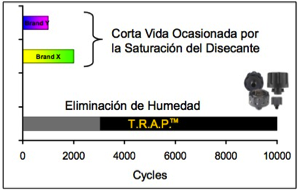

En este cuadro mostramos la diferencia entre estas tecnologías. Puede ser que la tecnología del T.R.A.P. de Donaldson® no esté disponible en todos los mercados, pero donde hay, vale la pena comprar lo que dura cinco veces más.

Estos eliminan 97% del polvo sobre 3 micrones y toda la humedad sobre 15% relativa.

Hay tablas en nuestro sitio donde indicamos como seleccionar el tamaño correcto.

En este caso entramos a la planta para buscar el problema de corrosión de rodamientos, y encontramos un problema serio que podía haber sido evitado con un simple filtro/secador que cuesta mucho menos que el rodamiento.

Pero la aplicación de estos incluye tanques de combustible. Identificamos en el boletín 88 como podemos evitar la formación de geles de bacteria y corrosión en tanques de combustible. Esa humedad arruina el tanque y causa el taponamiento prematuro de filtros, mientras el agua que llegaría a pasar a los inyectores los daña.

También aplica a tambores o turriles de lubricantes que están abiertos e incluso expuestos en ambientes húmedos. En el caso de tambores llenos debemos revisar nuestra forma de almacenamiento con las tapas a las 9 y 3 (según la plantilla del reloj) o en su caso almacenar con las tapas con vista abajo sobre sus respectivos receptores de derrames, esto para provocar un sellado que alargará la vida del lubricante guardado. Frecuentemente encontramos empresas que compran todos sus lubricantes en tambores aunque solo usan un tambor por año o en dos años. Mientras tanto ese tambor queda abierto, tal vez con una pequeña bomba manual para hacer rellenos o cambios, o posiblemente solo con una tapa suelta. Cada día se calienta y enfría de acuerdo al clima, condensando la humedad en el fondo del tambor. Llegan al fondo del tambor y encuentran 2 o 3 litros de agua, reclamando al proveedor.

Resumen

Si operamos una planta con simples bastones o tubos para respirar el aire que entra y sale al reservorio estamos jugando con el tiempo. Hay pocas zonas del mundo donde no hay variación de temperatura entre el día y la noche, y donde se trabaja 24 horas por día para mantener el equipo a una temperatura constante 365 días del año.

Cuando tomamos en cuenta el pequeño costo de filtros/secadores en los respiraderos de nuestras plantas en relación al costo del equipo o sus rodamientos, la decisión de compra es fácil. Pero no hay que quedar con una sola compra. Se debería planificar esa inversión (no es gasto) cada 6 meses (o con algunos productos mensual). De todas formas será una inversión antes que un gasto, ya que luego ese “costo” es muchísimo menor al cambio de la pieza o reparación del conjunto.

Nunca debemos permitir estos daños a nuestros equipos y utilidades por falta de un simple filtro.

Widman International SRL contribuye a la capacitación de los ingenieros y usuarios para mejorar su competitividad. Para mayores informaciones prácticas, visite nuestra página Web: www.widman.biz

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio