La evolución de mantenimiento en nuestras empresas

Por Richard Widman

Últimamente, en el curso de nuestras auditorias y recomendaciones de procedimientos y productos en algunas empresas grandes hemos encontrado gerentes conscientes de un problema grande: Con el lapso del tiempo, los cambios de personal, la variación de equipos comprados, y las nuevas tecnologías de mantenimiento, los procedimientos pasados de una a otra persona en el taller va cambiando a lo que encuentran o crean, olvidándose de lo básico o lo recomendado por las fábricas.

Este es el Boletín #134 de nuestro programa de Boletines Informativos mensuales. Todos los boletines están disponibles en formato Acrobat pdf en www.widman.biz

La situación

Varios gerentes e ingenieros ya se han dado cuenta que el mantenimiento es la clave para reducir gastos y mejorar la productividad. Dentro de sus realizaciones, es el hecho que entre más rápido corriges el problema, más ahorras. Anteriormente se escuchaba el argumento que “Voy a cuidar las máquinas nuevas, pero las viejas pueden quedar con productos y procedimientos actuales hasta reemplazarlas.” Por un lado, es imposible que los mecánicos y operadores entiendan la lógica y cuales son los “viejos”. Lo que es aceptable para una máquina es el procedimiento para todas.

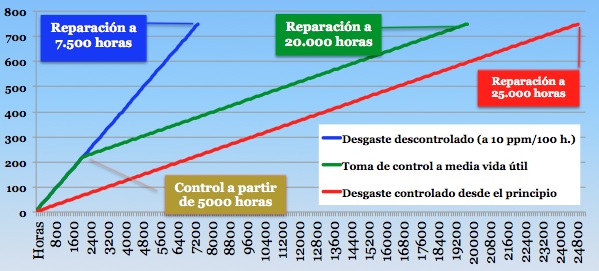

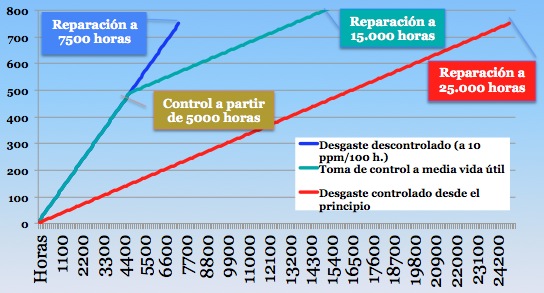

Por otro lado, los números hablan. Como vemos en este ejemplo, si nuestros procedimientos antiguos producen 10 ppm de desgaste de hierro en el motor (como ejemplo) por cada 100 horas de trabajo (esto según prácticas antiguas cuando la técnica no avanzó), los nuevos procedimientos controlan el desgaste a 3 ppm por cada 100 horas, podemos cambiar la tasa de desgaste del motor y extender la vida útil. Para el ejemplo, asumimos que el motor puede tolerar una acumulación de 800 ppm de desgaste de hierro en su vida.

En este gráfico, la línea roja representa el desgaste controlado, mientras la azul representa el desgaste de los procedimientos anteriores y una vida útil muy típica en nuestros países. Si aplicamos el nuevo control y cambiamos este a la línea verde.

En el primer ejemplo, tomamos un equipo que, por su tasa de desgaste, hubiera sido reparado a las 7500 horas, y mejoramos los procedimientos cuando ya estaba en 2200 horas (+/- 30% de su vida útil actual). Con los nuevos productos y procedimientos, extendemos esa vida útil a 20.000 horas. No logramos las 25.000 horas que tendremos con los nuevos, pero postergamos esa reparación y sus costos por varios años. Es decir cuanto antes sea la decisión de ingresar a un esquema de mantenimiento proactivo es beneficioso para la empresa.

En el próximo ejemplo, asumimos que recién decidimos implementar los nuevos productos y procedimientos a partir de las 5000 horas, cuando el equipo está casi 70% acabado con políticas anteriores de mantenimiento. En este caso solo extendemos la vida útil a 15.000 horas, pero igual, es significativo.

Los problemas

Después de poner en marcha un plan de mantenimiento, organizamos el taller, los procedimientos, y los productos, las cosas no continúan así sin algún seguimiento. Después de un tiempo, hay cambios de personal. Los nuevos vienen con ideas y experiencias diferentes y pocas veces el trabajo permite una orientación completa o conversación sobre costumbres. Si nuestro plan de mantenimiento fue basado en lubricantes grupo II de primera calidad y el nuevo mecánico reduce los intervalos a los que usaba con productos inferiores, comienza a hacer ineficiente el trabajo y desecha los recursos fácilmente. O si nuestro plan está basado en el uso de productos comunes y viene un nuevo mecánico acostumbrado a buenos productos, duplica las horas entre tareas (como estaba acostumbrado) y tenemos problemas catastróficos porque los productos no aguantan.

Frecuentemente encontramos empresas donde utilizaban sus aceites 500 horas en los motores de sus tractores y equipo pesado con 15 a 20 ppm de desgaste de hierro, con solo 5 a 10 ppm de tierra en el aceite. Cambian el jefe, un mecánico, o un operador y la contaminación por tierra sube dramáticamente a 15 o 20 ppm de tierra, causando 50 a 60 ppm de desgaste de hierro en el mismo periodo. Encontramos que todo el éxito del cuidado de los filtros de aire cambia con una o dos personas nuevas que tienen la costumbre de soplar los filtros de aire además con aire comprimido.

También vemos que hay veces cuando el filtro correcto no está disponible en el momento en un proyecto o taller. En el apuro terminan cambiándolo por rosca u otra característica física, o colocando un filtro genérico que tiene varios “equivalentes”. Cuando le toca cambiar al próximo mecánico, o se lleva el equipo a otro proyecto, buscan el “equivalente” a ese filtro equivocado. Así que cada vez se va alejando más del producto correcto. Vemos otras ocasiones donde el número o “código” del filtro es anotado mal, invirtiendo dígitos o cambiando un “O” para un “0”, o un “l” para un “1”, etc. En otros adicionan o cambian números. En una licitación esta semana, 8 de los 30 filtros tenían códigos mal anotados. Cuando el número equivocado resulta en un filtro totalmente diferente, solo causa trabajo extra para buscar el correcto y devolver el equivocado (si el proveedor permite), pero cuando ese número equivocado resulta en un filtro parecido exteriormente, pero diferente internamente, puede haber consecuencias severas para el equipo.

Otro problema viene con gente que hace cosas sin un “check list” o plan de trabajo. Puede ser que un mecánico sepa y haga las cosas bien sin tenerlo escrito, pero cuando otro lo reemplace, aunque sea durante su vacación, el nuevo no conoce los detalles que debería cuidar y la máquina queda sin un mantenimiento completo.

Esta semana recibimos los resultados del laboratorio del aceite de transmisión de un tractor donde los aditivos y la viscosidad del aceite indican que el SAE 80W-90 GL-5 fue diluido con 10 a 15% aceite SAE 15W-40 de motor. Asumimos que alguien no sabía lo que estaba echando. Tal vez fue un saldo en un recipiente, o fue de un tambor donde la etiqueta fue destruida y otros pensaban que todos sabían que era. El resultado fue más desgaste de lo normal.

En otro caso, una empresa instaló un buen sistema de filtración para su tanque de diesel, completo con un filtro/secador en el respiradero para proteger el combustible de los contaminantes del ambiente. El sistema fue diseñado por expertos en el tema. El ingeniero de esta empresa fue a trabajar en otra y cuando llegó el momento de cambiar el filtro en el respiradero, el nuevo ingeniero colocó un adaptador y un filtro más chico, arriesgando una explosión o implosión del tanque de diesel.

Otro problema que encontramos es que algunos mecánicos están acostumbrados a una rutina de lubricación en cada tipo de máquina. Si compramos una máquina con un punto de lubricación o ajuste diferente, puede quedar sin lubricar o ajustar.

Otro problema muy común es la utilización del aceite incorrecto en convertidores/transmisiones de diferentes equipos. Mientras los equipos CAT y Komatsu necesitan aceite que pasa las pruebas TO-4 de CAT y similares de Komatsu, los equipos John Deere requieren un aceite para transmisiones de tractores agrícolas. Pequeñas diferencias en materiales, ángulos o presiones requieren otro aceite en inventario y mecánicos que entiendan donde utilizar uno y donde utilizar el otro.

Y aún tengamos cuidado con el procedimiento, y los reemplazos de personal o rotación del mismo, hay que tener mucho cuidado con la “cultura de mantenimiento” de los mecánicos, ayudantes, ingenieros e incluso gerentes, ya que éste debe necesariamente ser alineado a los objetivos de la empresa ya que un gerente que NO cree en una proactividad del mantenimiento pensará que el mecánico “proactivo” es ineficiente y que exige muchos recursos al flujo de caja no dándose cuenta que en mediano plazo su plan de mantenimiento debería ser rentable. Peor si al contrario el mecánico no cree en un mantenimiento proactivo, ocasionará los mayores daños económicos a la empresa. Entonces uno de los eventos más importantes para esta alineación debe ser la rutina coordinada entre los niveles de supervisión y los de ejecución con ayuda de quienes están encargados de hacer que eso se cumpla como es una Gerencia de Recursos Humanos.

Variación de productos

Todavía hay mucha gente que no cree que hay diferencias entre productos. El mito que todos los aceites son iguales continua circulando.

Hay fábricas que publican recomendaciones de cambio de aceite de motor a 500 horas para los EEUU y Europa, pero recomiendan 200 a 250 para nuestros países para protegerlos contra los aceites inferiores que se encuentra aquí. Es decir estas empresas conocen de la logística que representa llevar aceites superiores a todos los países, esto en el tiempo va cambiando ya que son más los distribuidores de aceites que están cambiando sus conceptos antiguos.

Cada máquina que tenemos en las empresas tiene recomendaciones para su mantenimiento. Ese mantenimiento es basado en la calidad de los insumos, el tipo de trabajo, y el ambiente. Como ejemplo, miramos esta recomendación de CAT en su boletín SEBU 6250-20:

Ingles

“Advanced oils have a 50% increase in the standard oil drain interval for machine hydraulic systems (3000 hours versus 2000 hours) over second and third choice oils - when following the maintenance interval schedule for oil filter changes and for oil sampling that is stated in the Operation and Maintenance Manual for your particular machine, 6000 hour oil drain intervals are possible.”

Español

Aceites avanzados tienen un aumento de 50% sobre el intervalo normal de drenado en sistemas hidráulicos de los equipos. (3000 horas vs 2000 horas) sobre aceites de segunda o tercera opción. Cuando se sigue los intervalos recomendados para cambios de filtros y muestreo de aceites que se especifica en el manual de operaciones y mantenimiento para su máquina en particular, 6000 hora intervalos son posibles.

Puede haber empresas que escogen un aceite hidráulico que tienen que cambiar cada 2000 horas como indica CAT, pero una vez que entienden las diferencias, probablemente pagarían 20% más para comprar 300 o 400 litros de aceite hidrocraqueado (API Grupo II) para reducir el tiempo y dinero perdido en cambios tan frecuentes.

Auditoria

Para maximizar el retorno sobre el capital invertido, los Gerentes de varias empresas ahora están volviendo a revisar todo sus equipos, las recomendaciones originales y las recomendaciones actualizadas. Esto no es una tarea fácil, pero es algo que le puede proveer muchos beneficios.

En muchos casos encuentran que los mecánicos continúan usando aceites 15W-40 o 20W-50 que usaban en camionetas 20 años atrás aunque ya tienen camionetas modernas que requieren 5W-20 o 5W-30. Están arruinando motores por falta de actualizar el plan de mantenimiento para los equipos actuales.

También encuentran el uso de 80W-90 GL-5 en transmisiones de sus vehículos aunque la viscosidad y el nivel de aditivos son totalmente equivocados. (vea boletín 131 para más detalles).

El proceso de auditoria es complejo. Requiere un análisis frío de la lista de equipos para buscar las recomendaciones originales, más un discurso con los mecánicos para ver que adaptaciones o reparaciones se ha hecho (Si el bus Mercedes Benz tiene una transmisión Volvo, no se puede usar lo que recomienda Mercedes Benz). Entonces recién se puede reconciliar las recomendaciones originales con los actualizados de las varias marcas.

Después hay que revisar los equipos para ver sus fallas. Por lo que muchos mecánicos antiguos colocan aceites hidráulicos industriales ISO 68 en equipo móvil, a cada rato rompen mangueras o revientan retenes por esta equivocación. Pero antes de colocar el aceite hidráulico correcto, hay que ver que esto no pasará por los retenes gastados por el otro aceite.

También hay que revisar las entradas de aire para ver si realmente sella, garantizando un filtrado de 100% del aire que entra al motor. Así cuando se coloca un buen filtro, será efectivo en eliminar el polvo. Esto incluye una revisión del medidor de restricción para indicar el momento correcto de cambiar el filtro. Esto permite precintar los filtros para que nuevos asistentes y operadores no puedan soplarlos y arruinarlos. No vale comprar buenos filtros de aire si la carcasa está dañada o el personal puede arruinarlo por ignorancia.

El sistema de combustible es otra área donde se encuentra oportunidades. Hay muchos equipos que llegan con filtros que solo sacan los contaminantes que trancan los inyectores, pero no las partículas que raspan y gastan las bombas y los inyectores. Con el tiempo los mecánicos o el personal de compras va cambiando los filtros en unos menos eficientes. Hay que buscar el más eficiente para cada equipo si queremos minimizar los costos de reparaciones y mantenimiento. También se debe colocar filtros en los respiraderos de los tanques, limpiar los tanques de combustible y revisar la provisión de ese combustible para asegurar que no estamos colocando diesel sucio. Detallamos esto en el boletín 107.

Luego de identificar cada uno de los puntos señalados anteriormente, podemos adquirir buenos productos, realizar cursillos para los operadores y mecánicos, análisis de aceites, y llevar una supervisión para hacer efectiva la transición y el éxito. En el boletín 51 explicamos diferentes maneras de implementar un nuevo programa.

Resumen

Evaluar todas las máquinas de una empresa y poner las cosas en orden es un trabajo que debe ser tomado en serio. Toma tiempo, pero con la ayuda de expertos en el área, es muy factible. El hecho que varias empresas ya se dieron cuenta de las posibilidades de ahorro y están en este proceso indica que estamos en el camino correcto.

Una vez que se logra 25.000 horas por máquina en lugar de 7.000 o 8.000, es fácil justificar el trabajo.

Las prácticas antiguas o desactualizadas deben ser descartadas, hoy en día la técnica y tecnología ha avanzado como para no sólo cubrir los requerimientos de equipos antiguos sino sobrepasarlos y generar aún más beneficios para los dueños de equipos, motores, autos, etc.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio