El valor del código ISO de limpieza de aceites y combustibles

Por Richard Widman

En este mundo globalizado, la mayoría de las empresas reconocen que la productividad de su equipo es uno de los factores más importantes para poder competir con productos de otros países. Sabemos que la productividad está directamente relacionada con la fiabilidad de la maquinaria y por ende su mantenimiento.

Por lo que mantenimiento efectivo y económico es mantenimiento basado en condiciones, utilizamos varias herramientas para anticipar los posibles problemas y prevenir quiebres de producción.

Este es el Boletín #115 de nuestro programa de Boletines Informativos mensuales. Todos los boletines están disponibles en formato Acrobat pdf en www.widman.biz

Contaminación

Después de la calidad (viscosidad, aditivos, etc.) del aceite, el factor más crítico en la vida de la maquinaria es la contaminación.

- Esta contaminación puede ser por otro aceite que tal vez baja o sube la viscosidad, o puede ser que cambia el equilibrio de aditivos en la formulación, reduciendo el nivel de protección.

- Puede ser agua por condensación de la humedad del ambiente.

- Puede ser por polvo del ambiente de trabajo.

- Puede ser por partículas de desgaste.

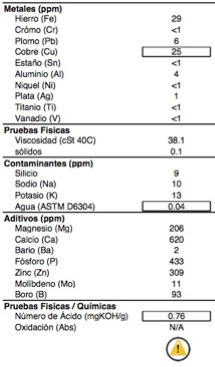

Cuando es un aceite de motor o equipo menos critico, o no tenemos mucho control sobre su contaminación, solamente miramos esta contaminación en partes por millón (ppm), como mostramos en este ejemplo de un aceite hidráulico de tipo ATF.

En la parte superior se ve el desgaste en ppm. En este caso, no es necesario contar las partículas, ya que podemos condenar el aceite por su alto nivel de contaminación sin perder tiempo y dinero contando tantas partículas.

Debajo de eso indica la contaminación. Este aceite está contaminado por agua y sus residuos (potasio y sodio). Además tiene mucha tierra (silicio). No vale la pena contar esas partículas por el nivel alto de contaminación.

Cuando tenemos equipo hidráulico y maquinaria con componentes finos, y creemos que estamos haciendo todo lo posible para evitar la contaminación utilizando buenos filtros en los respiraderos; vale evaluar en detalle los contaminantes para garantizar la vida máxima del equipo. Para esto contamos partículas.

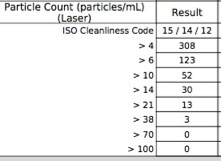

En esta tabla podemos ver cuántas partículas hay en una muestra de diesel tomada aquí. En esta muestra hay 308 partículas mayores a 4 µm (un décimo del tamaño de lo que podemos ver). Este análisis fue hecho por un laboratorio norteamericano.

La foto por el microscopio muestra que la contaminación es mínima. Como referencia, la membrana blanca viene con bandas verde de 80 a 100 µm. Así podemos evaluar la muestra en campo, sin contador láser, o comprobar el análisis láser. Esta foto es el análisis del mismo diesel y fue tomada en campo aquí en una empresa en Bolivia y analizado por el laboratorio en el ejemplo anterior.

¿Por qué comprobar el contador láser?

En realidad no debería ser necesario. El contador láser es un instrumento fino. Pero requiere un operador calificado y procedimientos correctos para evitar la contaminación y un ambiente totalmente aséptico, libre de partículas. Aquí podemos ver esa misma muestra, analizado en otro laboratorio, donde aparentemente los cuidados no son tan buenos.

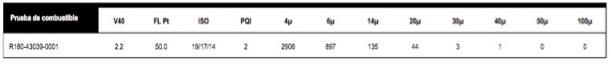

Este laboratorio indica que hay más de 2900 partículas mayores a 4 µm. Dicen que tiene un código ISO 4406-99 de 19/17/14, o sea casi 10 veces más contaminado que lo que dice el otro laboratorio.

Si usamos el primer laboratorio, concluimos que todo está muy bien. Si usamos el segundo laboratorio, ultimamos un problema serio que requiere corregir. Para tener una idea de la verdad, buscamos una serie de fotos en el internet donde nos muestra las fotos de diferentes códigos ISO.

Es obvio que el laboratorio local contaminó la muestra, no tiene su equipo calibrado o falta entrenar su personal; o tal vez olvidó procedimientos de mantenimiento y limpieza del equipo.

Si confiamos nuestro plan de mantenimiento en los resultados de este laboratorio nunca sabremos la realidad. Estaremos tratando de resolver un problema de suciedad del combustible que solo existe en el laboratorio, fuera de nuestras manos.

Un ejemplo de la limpieza de aceite en el turril (tambor)

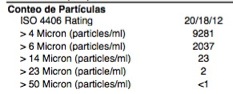

Aquí podemos ver un análisis hecho por un laboratorio certificado en los EEUU donde vemos una muestra de aceite hidráulico ISO 46 tomado directamente del turril de una marca muy conocida. Fue enviado al laboratorio para probar su pureza.

Los resultados son alarmantes – un 20/18/12. Las 9281 partículas mayores a 4 µm en cada ml lo clasifican como 20 en la primera parte del código ISO. Si tuviera 19 partículas más, hubiera sido clasificado 21. La norma de la industria pide un ISO 17/15/12 para sistemas sobre 210 bares de presión. Eso quiere decir un máximo de 1300 partículas sobre 4 µm en cada ml, o un ISO 17/x/x. Así que, de acuerdo a este laboratorio certificado, este aceite salió del turril casi 8 veces más sucio que lo permitido.

Estas partículas circularán por el sistema hidráulico, raspando las aspas y la carcasa de la bomba, los cilindros y las válvulas hasta ser retiradas por los filtros del equipo. Si estos filtros no son muy eficientes, se quedarán circulando hasta el próximo cambio. Y ¿con qué limpieza terminará ese aceite?

Como indicamos en el boletín 106, si reducimos esta contaminación de 20/18/12 a 17/15/12 podemos duplicar la vida útil del equipo. Si logramos limpiar ese aceite a 16/14/11 podemos triplicar la vida útil de este equipo.

Criticidad

La criticidad de la limpieza depende de varios factores, principalmente la viscosidad del aceite y las holguras por donde tiene que pasar o las válvulas que tienen que sellar o abrir en momentos críticos.

Siempre se habla de partículas sobre 4 µm, 6 µm, y 14 µm. Entonces es fácil representar los tres niveles como x/x/x o “19/17/15”. El 19 (entre 2500 y 5000 partículas sobra 4 µm), el 17 (entre 640 y 1300 partículas sobre 6 µm), y el 15 (entre 160 y 320 partículas sobre 14 µm).

| Código de Limpieza ISO 4406:1999 | ||

| Código de Rango | Partículas por ml de fluido | |

| Más de | Hasta y incluyendo | |

| 24 | 80,000 | 160,000 |

| 23 | 40,000 | 80,000 |

| 22 | 20,000 | 40,000 |

| 21 | 10,000 | 20,000 |

| 20 | 5,000 | 10,000 |

| 19 | 2,500 | 5,000 |

| 18 | 1,300 | 2,500 |

| 17 | 640 | 1,300 |

| 16 | 320 | 640 |

| 15 | 160 | 320 |

| 14 | 80 | 160 |

| 13 | 40 | 80 |

| 12 | 20 | 40 |

| 11 | 10 | 20 |

| 10 | 5 | 10 |

| 9 | 2.5 | 5.0 |

| 8 | 1.3 | 2.5 |

| 7 | 0.6 | 1.3 |

| 6 | 0.3 | 0.6 |

Síguenos en FaceBook

Por lo que el primer número representa las partículas más pequeñas (sobre 4 µm), siempre será mayor que los siguientes.

Como mencionamos al comienzo, la limpieza del aceite de motor no tiene que ser tanto como un sistema hidráulico. Las holguras y tolerancias de un motor normalmente varían entre 15 µm y 100 µm. Las partículas de 10 µm no afectarán mucho hasta que el filtro del motor los elimina. Pero los pistones hidráulicos y sus válvulas operan solamente con la capa de aceite. Entre más delgado el aceite, más eficiente es el sistema. Los filtros eliminan lo que pueden de acuerdo a su tamaño, caudal, presión, diseño y calidad.

Pero ¿filtramos el aceite al colocarlo en la maquina desde el turril?

Resumen

Mantenimiento correctivo, o sea reparar lo que está roto o rompiéndose es el mantenimiento más caro que podemos experimentar. Perdemos producción, compramos piezas de donde sean, pagamos horas extras al personal de la empresa o una empresa de servicios. Frecuentemente tenemos que traer las piezas por avión. A veces perdemos un contrato de venta por culpa de mantenimiento que no fue hecho a tiempo o fue hecho con materiales inadecuados en lugar de pensar en la fiabilidad y vida útil.

Mantenimiento efectivo y económico es lo que programamos de acuerdo a nuestras condiciones de trabajo y los productos que escogemos. Los ejemplos abundan. Ayer leía del problema del simple ATF que venden como Dexron/Mercon. Entre las características importantes es como mantiene su viscosidad en el uso diario. Hay productos baratos formulados con aceite básico grupo I que pierdan su viscosidad en 20.000 km, productos 20% más caros formulados con aceite básico grupo II que no pierdan hasta unos 50.000 km, y sintéticos que cuestan el doble, pero mantienen su viscosidad 100.000 km o más. Combinamos este cizallamiento con los problemas de oxidación y comparamos con el costo de reparaciones de la transmisión y nunca compraríamos el más barato, ya que termina costando mucho más.

Hay preguntas claves para considerar:

- Si los productos de buen nombre vienen contaminados, ¿cómo serán los baratos? Vale filtrar el aceite nuevo al introducirlo a una máquina importante.

- ¿Cuánto debemos confiar en el laboratorio? Vale mirar ese aceite (o combustible) en el microscopio. Vimos aquí que el laboratorio local se equivocó o contaminó la muestra.

- La calidad de los filtros es crítica. Un “ahorro” de $5 en un filtro de dudosa calidad puede ser la gota que rebalsa el vaso y permita la rotura de producción. Personalmente, si no encuentro un filtro Donaldson, busco el original del OEM.

- Entre más rápido se llena el filtro, mejor. Indica que está haciendo su trabajo. Claro que hay filtros de diferentes capacidades. A veces podemos escoger uno de mayor capacidad, pero siempre cuidando la eficiencia original o mejor.

- Cuando buscamos un laboratorio, ¿Qué vale más, la velocidad de la respuesta o la confiabilidad en los resultados?

El laboratorio no limpia el aceite ni garantiza la condición de la máquina. Cuando el análisis es bien hecho, califica nuestros procedimientos de mantenimiento. Si hacemos el seguimiento basado en laboratorio podremos alargar mucho los intervalos entre cambios o detectaremos problemas a tiempo, haciendo el costo invertido óptimo.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio