Como duplicar la vida útil de sus reductores y sistemas hidráulicos

Por Richard Widman

Es fácil olvidarse que nuestras máquinas tienen que respirar como un ser humano. Cuando se enfrían, el contenido; ya sea aire, lubricante, etc. se contrae, es decir aspiran. Cuando calientan los contenidos se expanden; por tanto, botan el exceso de aire (exhalan). A diferencia de nosotros, pocas máquinas tienen filtros tan eficientes como el cuerpo humano. Pocos son los reductores con filtros instalados, y los filtros de aceite de sistemas hidráulicos, por no ser muy restrictivos, solamente eliminan las partículas “grandes”.

Este es el Boletín #106 de nuestro programa de Boletines Informativos mensuales. Todos los boletines están disponibles en formato Acrobat pdf en www.widman.biz.

Los daños

Cuando entran partículas de polvo hay dos problemas serios. El más obvio es que el polvo lija las superficies por donde pasa, especialmente cuando las partículas son parecidas en tamaños a las tolerancias de las piezas. En sistemas hidráulicos también corre el riesgo de rayar los cilindros o válvulas, causando una pérdida de fluido interno al sistema o al exterior. Si es al exterior (normalmente por los retenes), por allí entrará más tierra en cada movimiento. Cuando ingresa polvo a los reductores, causa fatiga a las superficies de los engranajes al ser apretadas entre ellos (Es como mascar Arena con los dientes). Si continúa por mucho tiempo, los retenes son dañados y tendrán que ser reemplazados.

El segundo problema es menos obvio, pero igual de serio. Muchos de los contaminantes causan reacciones químicas con los aditivos del aceite, causando una degradación de ellos. El resultado es una reducción de protección y vida útil.

Para comenzar debemos identificar lo que es “contaminado” o “grande” para nuestros equipos. Miramos esta parte de la tabla de limpieza recomendada (la tabla completa está en nuestra página). A seguir explicaremos los códigos.

Por análisis de problemas de equipos se determinó que ciertos equipos podían tolerar partículas pequeñas y otros no. Después de varios estudios determinaron que era de suma importancia eliminar las partículas pequeñas del aceite de equipos hidráulicos y de combustibles, determinando 4 µm como un punto crítico, mientras otros equipos podían tolerar partículas más grandes. Al identificar las partículas en tres clases por tamaño, podemos contarlas y dimensionar nuestro sistema de filtración de acuerdo a la necesidad.

Tomando esto en cuenta el ISO desarrolló una tabla donde se puede agrupar las partículas en rangos más fáciles de entender. Cuando contamos partículas en 100ml de un aceite, tal vez encontramos 5.671.234 partículas sobre 4 µm. Es más fácil mirar la tabla y hablar de una limpieza ISO 23 (por lo que cubre entre 4.000.000 y 8.000.000 de partículas en 100 ml). También determinaron que es mejor siempre hablar de la contaminación sobre 4 µm, 6 µm, y 14 µm. Así que el primer número es siempre sobre 4 µm, el segundo sobre 6 µm, y el tercero sobre 14 µm. En algunos reductores, no se habla de las partículas pequeñas. O sea, puede ser ISO 19/16 y quiere decir que hay entre 250.000 y 500.000 partículas sobre 6 µm, de los cuales entre 32.000 y 64.000 son mayores de 14 µm.

Entonces, en las válvulas del sistema hidráulico que mostramos anteriormente donde las presiones son debajo de 210 bares, se recomienda un mínimo de limpieza 18/16/13donde se puede encontrar:

Entre 130.000 y 250.000 partículas sobre 4 µm en cada 100 ml de aceite; de los cuales solamente 32.000 a 64.000 son más de 6 µm y sólo 4.000 a 8.000 son mayores de 14 µm.

Para entender el problema que causa ésta contaminación tenemos que acordarnos que nuestros ojos no pueden ver partículas menores a 40 µm.

Nota: Antes del año 1999, solamente se media partículas sobre 5 µm y 15 µm por la dimensión más larga, con un código de dos dígitos. Ahora se mide y calcula el equivalente al diámetro. Un 18/16/13 de ahora se reportaba como 16/13 de antes.

La respiración

Como mencionamos al principio, un reductor o tanque de aceite tiene que botar el exceso de aire cuando calienta y chupar aire cuando enfría. Para aceites, esta expansión es 0,7% por cada 10°C. de cambio de temperatura. En la mayoría de las plantas, eso quiere decir que cada noche chupa aire húmedo al bajar la temperatura en la noche (o cuando paran las máquinas) y bota el exceso de aire cuando calienta la máquina o por el clima el día siguiente.

Poco tiempo atrás en la auditoria de una planta un ingeniero me explicó que ya sabían de su problema con los retenes de un reductor, por donde botaba el aceite. No se había dado cuenta que el respiradero estaba totalmente tapado por polvo. El reductor no tenía otra opción que respirar por el reten.

Actividades que se deben evitar de hacerse o que están equivocadas

Admiramos las iniciativas de ventilación hechos localmente. Pero mientras ventilan, permiten la entrada de mucha tierra y humedad. No importa dónde voy. Pueden ser ingenios, plantas de cerámica, fábricas de cemento, etc. Todos hacen cosas parecidas.

Los fabricantes de equipos involucrados en estudios de causa-raíz de las fallas de equipos han logrado a determinar el efecto de la suciedad en el aceite. La próxima tabla muestra que una mejora de limpieza del sistema que mencionamos al comienzo, de 18/16/13 al 15/13/10, resultará en una duplicación de la vida útil del equipo. Si lograríamos bajar la contaminación a 14/12/9, triplicamos la vida útil de nuestros equipos o máquinas.

Pero también podemos ver la tabla al revés. Si nuestro aceite actualmente está con 21/19/16 en lugar de 18/16/13, estamos acortando la vida del equipo por la mitad.

Un detalle bien reconocido entre ingenieros es que el costo de prevenir la contaminación es 10% del costo de eliminarla del aceite. O sea, una vez que el aceite esté contaminado, es 10 veces más costoso eliminar esa contaminación. Además, hasta eliminarla el desgaste es alto. La solución entonces es poner un filtro en cada respiradero. Un filtro que puede purificar el aire que entra. Si realmente queremos una vida larga del equipo, usaremos un filtro como el Donaldson® T.R.A.P. que mantiene el reductor o sistema hidráulico libre de partículas mayores de 3 µm y elimina humedad sobre 15% relativo. Estos van secando el aire al entrar mientras filtran, recuperando su capacidad de absorción de humedad al expulsar el aire seco cuando calienta. En esta foto podemos ver 4 tamaños diferentes para diferentes flujos y capacidades.

Resumen

Cuando trabajamos en áreas polvorientas normalmente tomamos el cuidado de ponernos una máscara para respirar. En muchas plantas que visito para auditoria insisten en el uso para todo personal. Aunque el cuerpo humano tiene mayor capacidad de lidiar con el polvo, humo y gases que entran a nuestros pulmones, por esa ingesta eventualmente falla. Debemos tener el mismo cuidado con nuestras máquinas, evitando la entrada de estos mismos contaminantes.

Normalmente veo que el personal cambia de mascara todos los días. Pero no revisan si es que tienen filtros en los respiraderos, no toman las precauciones de cambiarlos periódicamente, o “no hay presupuesto.” Es interesante que existan presupuestos para reparaciones, pero no haya para prevención.

El objetivo es eliminar la entrada de partículas dañinas, especialmente las que tengan más de 6 µm.

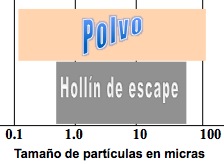

Podemos ver en esta gráfica que hay polvo desde 0,1 µm hasta 100 µm. Las partículas de hollín (el humo negro que vemos de los camiones y buses) es un carbón tan duro como el diamante y muchas de esas partículas son súper ásperas y dañinas, especialmente los de 6 a 20 µm que pasarán por la mayoría de los filtros de aceite.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio