Análisis de aceite usado: ¿Documentación de éxito o Documentación de falla?

Por Richard Widman

El análisis de aceite usado en laboratorio es una herramienta de trabajo que nos guía en la construcción y seguimiento de un plan de mantenimiento. Nos alerta ante posibles problemas antes que éstos sean catastróficos. También es una herramienta para informar a los dueños o ejecutivos cuán efectivo es cumplir con un buen plan de mantenimiento y seguir una estrategia de conseguir mayor valor para la. Pero también es interesante que esta documentación no solamente nos muestra las oportunidades de mejora en las que debemos trabajar para seguir una cultura de excelencia sino también documenta nuestras fallas en la implementación.

Este es el Boletín #170 de nuestro programa de Boletines Informativos mensuales. Todos los boletines están disponibles en formato Acrobat pdf en https://www.widman.biz

Descargar iBooks — Descargar Kindle — Descargar pdf

La herramienta

Explicamos los aspectos del uso de análisis como herramienta para anticiparnos a los problemas y encontrar su causa raíz en varios boletines mensuales. En realidad, el objetivo es: Identificar variaciones de lo normal u óptimo, encontrar las causas de esta variación, y corregirlas antes de que degrade o se dañe el equipo. Si ponemos los análisis en orden cronológico y hacemos además alguna intervención estadística, podemos obtener indicadores que nos ayudarán de sobremanera para tomar decisiones que alarguen la vida de nuestro equipo, motor o máquina, con el consiguiente impacto económico en beneficio.

La documentación del éxito

Todo resultado positivo siempre es bueno, y muchas veces, aún insuficiente, esta contribución es interesante para el futuro de nuestra empresa y por tanto nuestro mismo futuro. Cuando estos indicadores son buenos, el acto de mostrarlos a todo el equipo de trabajo los motiva enormemente y ven el fruto del esfuerzo que tuvieron al planificar e implementar la estrategia.

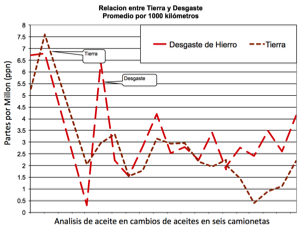

Las líneas del gráfico tienen una correlación cercana, seguramente para un estadístico, un alto coeficiente de determinación. Sin embargo, encontramos algunas variaciones que se anotan al momento de la entrada de tierra (a veces sopletean cerca del final del periodo de cambio, mostrando más desgaste en el periodo siguiente). Hablamos de los mitos del filtro de aire en el boletín 74.

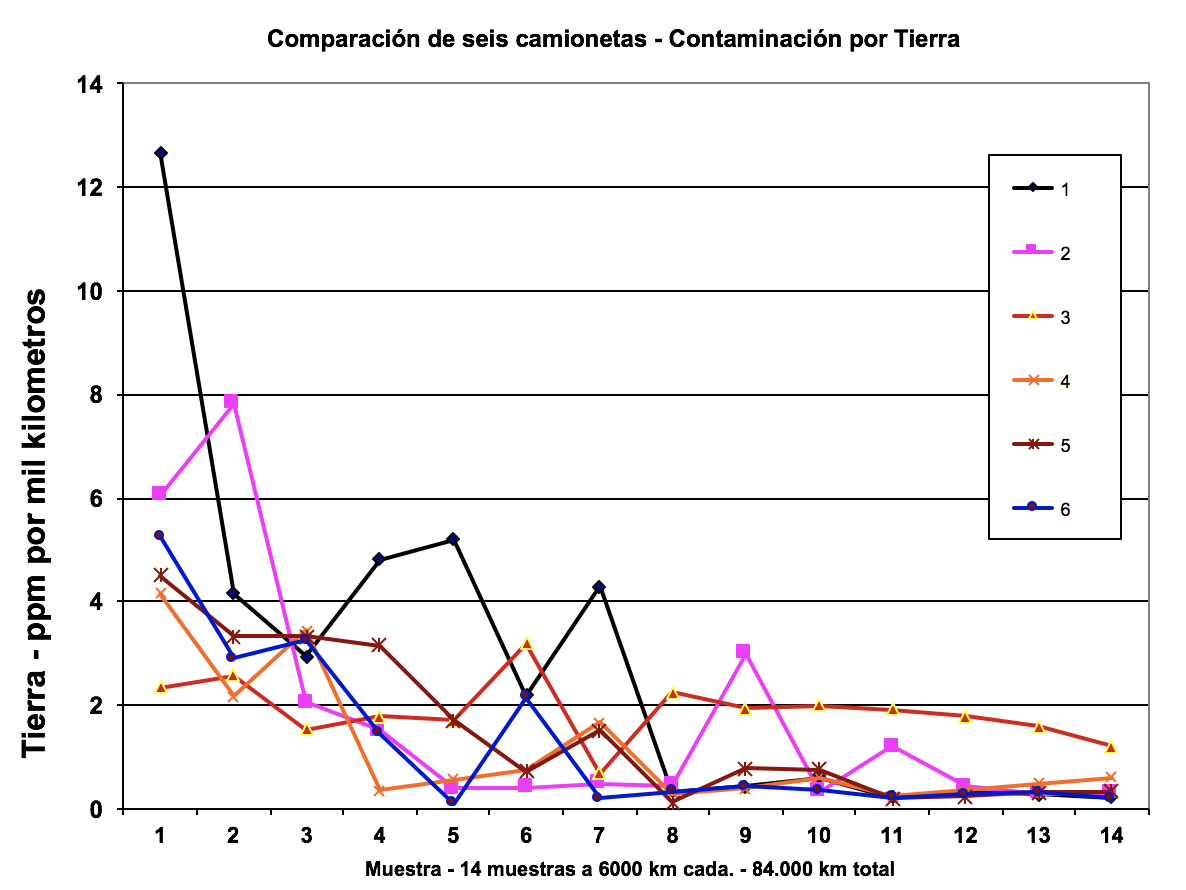

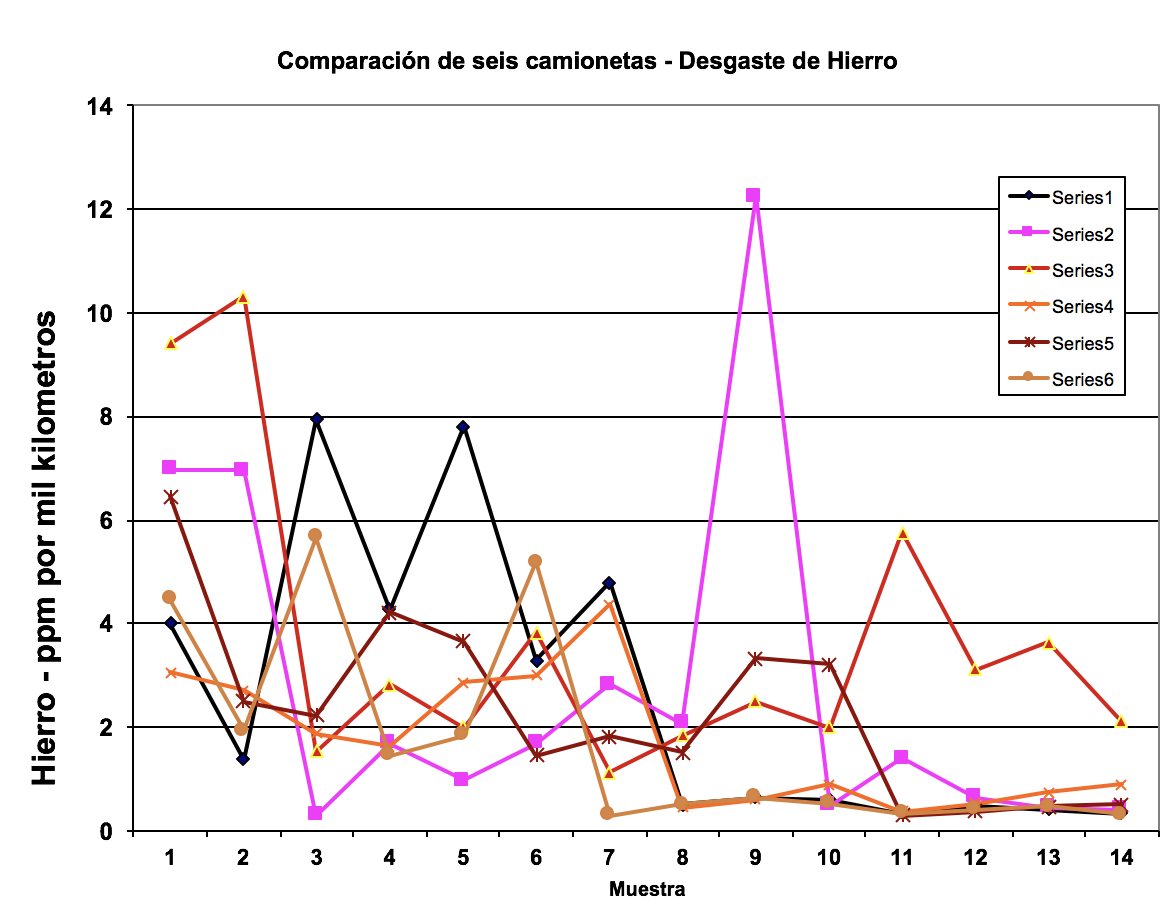

Control de Tierra: En la próxima gráfica mostramos el comportamiento que tuvieron los análisis de laboratorio en 6 camionetas de una empresa donde decidieron aceptar el principio mostrado anteriormente. En esta gráfica vemos cómo varía la cantidad de tierra encontrada en 14 muestras de cada una de ellas. Podemos observar que, al comienzo, el aceite de las seis camionetas variaba entre 2 y 12 ppm (partes por millón) de tierra por cada mil kilómetros recorridos. Aunque hubo fallas con algún chofer en el curso de los 84.000 kilómetros de control (14 muestras cada 6 mil km), la mayoría entendieron después de unos tres o cuatro periodos (cambios de aceite). Así que durante los últimos cinco periodos (30.000 km), cinco de las seis estaban muy por debajo de 0,5 ppm. En la camioneta #1, se bajó la tierra de 12,67 ppm a 0,22 ppm.

La documentación de la falla

Es gratificante mostrar nuestro éxito con un programa de mantenimiento bueno, y resultados documentados en los reportes y gráficas. Los documentos que generamos nos mostrarán también las oportunidades de mejorar nuestro trabajo, porque allá se evidenciarán los errores, las negligencias, o las fallas en los que hemos podido incurrir. El mismo puede ayudarnos a tomar decisiones en tiempo, no sobre cargar de costos aún más a la empresa, capacitar mucho más al equipo, etc.

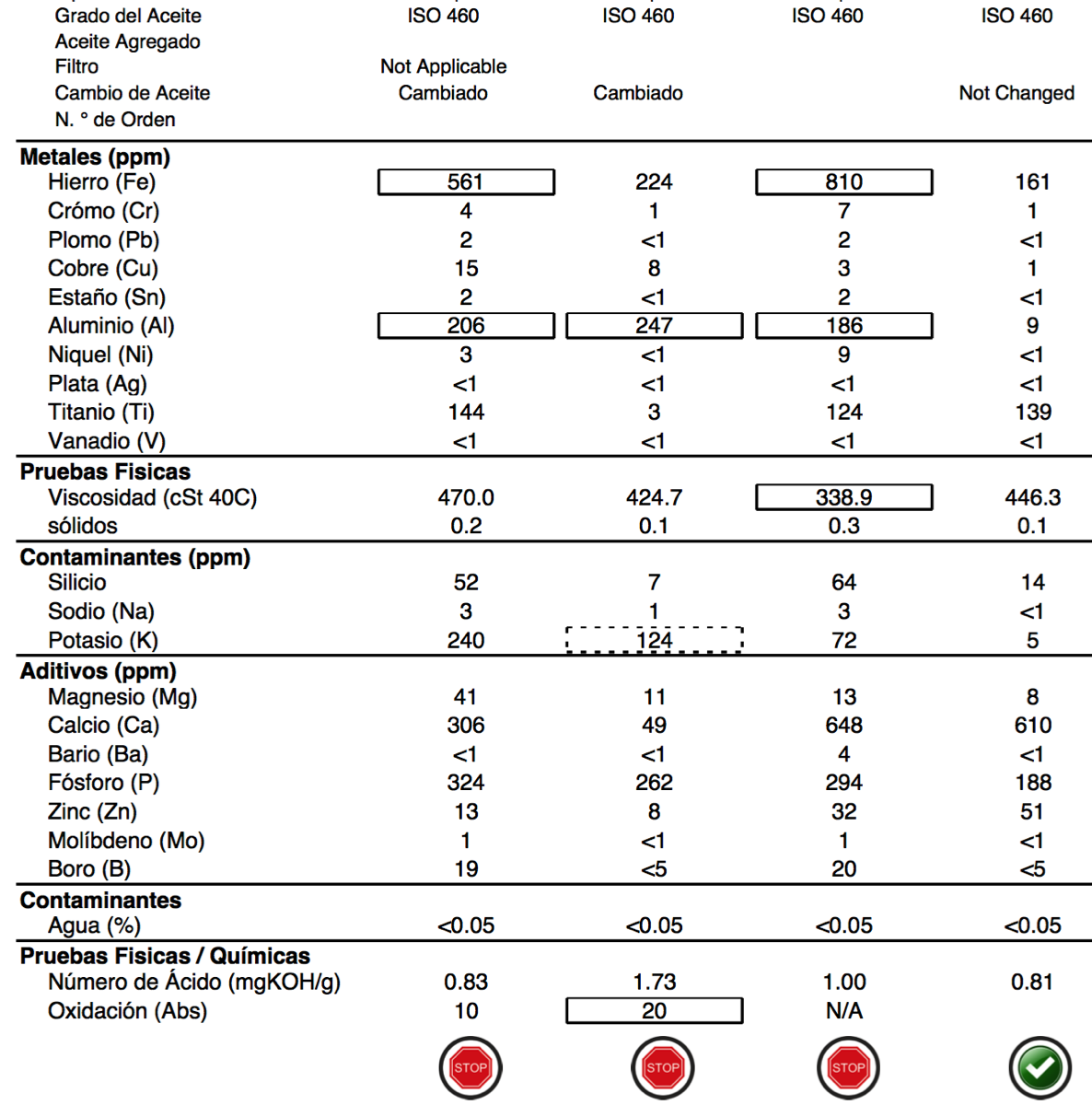

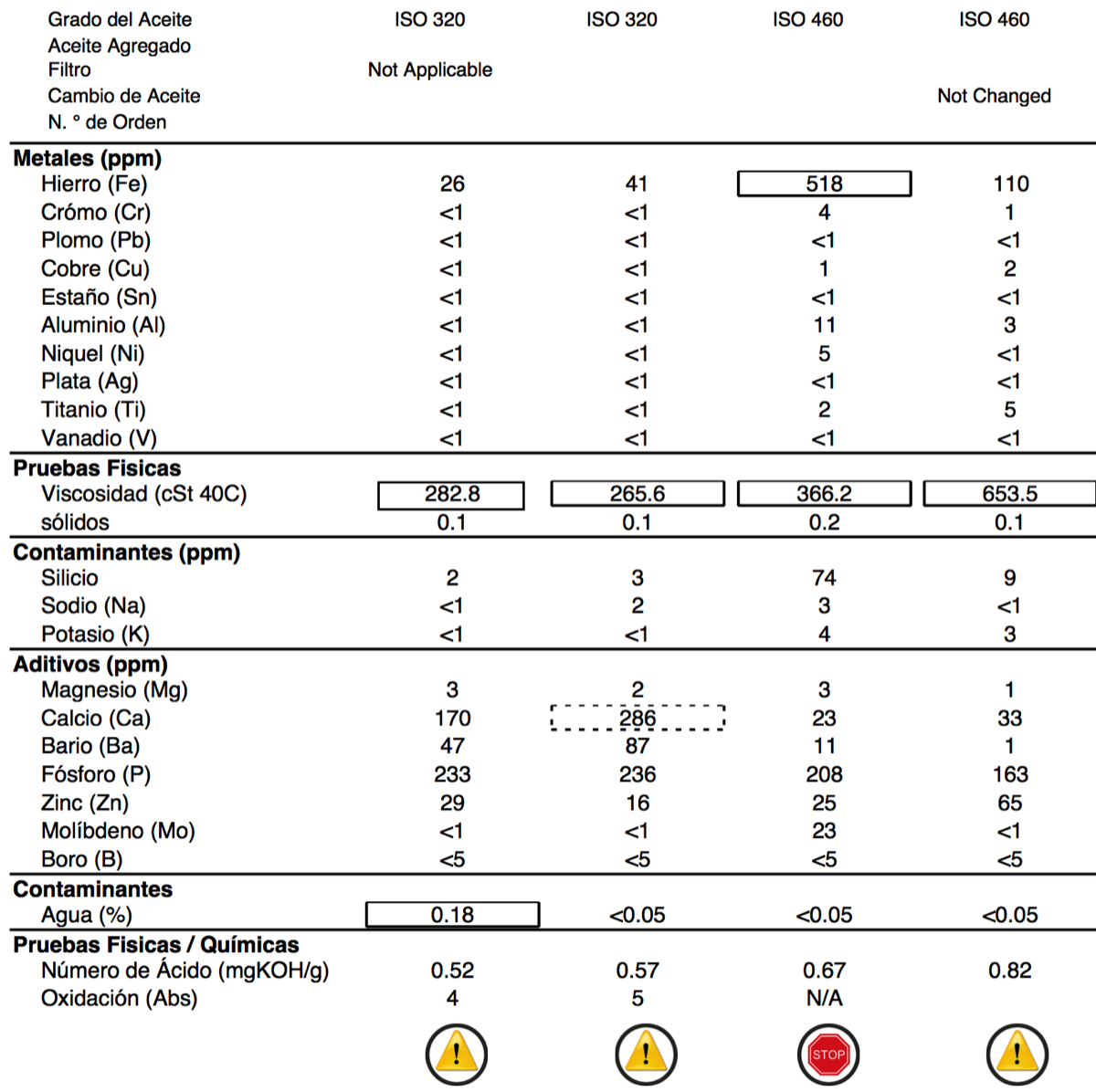

En el siguiente ejemplo de aceite 460 industrial en un reductor, con aditivos EP (Extrema Presión) de Azufre/fósforo, podemos ver un desorden en el mantenimiento durante este periodo de dos años con análisis cada seis meses al cambiar el aceite. El orden cronológico es de la derecha a la izquierda, con el análisis más nuevo siempre quedando a la izquierda.

- Partimos del hecho que sabemos con anticipación que este aceite no lleva Calcio en su formulación. ¿De donde entró Calcio en tres de los 4 periodos? Es muy probable que uno de los operadores colocó un aceite de motor o algún aditivo que no correspondía.

- Es un reductor que requiere un aceite de viscosidad ISO 460, pero en el segundo periodo, la viscosidad del aceite usado bajó a 339 cSt. Es muy probable que uno de los mecánicos colocó un aceite de viscosidad inferior.

- Los primeros dos periodos indican una contaminación por aceite de motor, inferimos que es así por su contenido de zinc y calcio.

- Las últimas tres muestras están contaminadas por Potasio. ¿De dónde viene? ¿Por qué no podemos identificar esta contaminación y eliminarla en 18 meses? Entonces para este caso ya el jefe de mantenimiento puede tener un plan donde sabe qué es lo que debe buscar en el proceso para completar su análisis causa raíz.

- Las cuatro muestras tienen alto desgaste de hierro (muy alto en segundo y el último). ¿Por qué operamos el reductor dos años sin buscar la causa y corregirla? Posiblemente hasta ese entonces los informes de laboratorio solamente cumplieron un rol burocrático y no era usado como herramienta.

- Las últimas tres muestras indican un desgaste muy alto de aluminio. En este reductor, ¿Qué piezas son de aluminio? Reductores que contienen aluminio no deberían ser lubricados por aceite con aditivos de azufre/fósforo.

- También notamos alto contenido de tierra (silicio) en dos de los periodos, indicando que están contaminando el aceite directamente al colocarlo sin cuidado o no tienen filtros protectores en sus respiraderos.

En el segundo reductor, primero notamos que, durante un año (dos periodos) reportaron que este reductor usa aceite de viscosidad ISO 460. Pero en realidad, el aceite del primer periodo era un ISO 680, el segundo periodo tenía una mezcla que llegó entre 320 y 460, y los últimos dos entre 220 y 320. Esto muestra que el personal hizo caso omiso a indicaciones técnicas o el manual de mantenimiento en todos esos períodos, o si no, su almacén de lubricantes no tiene un orden requerido para esta tarea. Hace parecer que este personal no tiene idea de la diferencia de equipos y sus necesidades de lubricación, y los reductores no están identificados con el aceite correcto para cada uno.

- Las últimas dos muestras están contaminadas por calcio. ¿De dónde viene? El último también tiene agua. Este elemento (agua) podía haber traído el calcio en esta muestra, y tal vez entra regularmente y evaporó en los otros periodos, causando herrumbre (el alto hierro en las cuatro muestras), pero normalmente cuando entra agua, entra sodio u otros minerales. Acá nos deja todavía con incertidumbre porque podría tratarse también de una mezcla de lubricantes por desconocimiento.

- Este aceite no viene con el aditivo de Bario (Ba) ni de Molibdeno. ¿De dónde entraron?

En estos ejemplos vemos cómo el ingeniero pudo darse cuenta de los errores en los que estaban incurriendo y gracias a nuestra ayuda puede hoy en día tener otro perfil de mantenimiento. Sin embargo, está en manos de cada uno de los encargados poder usar los informes de laboratorio como una herramienta de mejora de su trabajo. Así detecta a tiempo cuando hay errores, incluso podría en futuro proyectar comportamientos y hacer un esquema de mantenimiento proactivo que es el objetivo último.

Si estos informes no son usados como herramienta, incluso no vale la pena seguir documentando la muerte prematura de nuestro equipo o máquina, o nuestras deficiencias. Es peor aún si es política de la empresa hacer estos análisis para que queden archivados sin utilizarlos. En este caso, vale la pena cuestionar esa política, porque no se reducirán costos ni mejorará la vida útil de nuestro activo.

Claro que lo ideal sería utilizar estos resultados para montar un plan real de mantenimiento, junto con un plan de capacitación, evaluación de los aceites utilizados, marcación de los recipientes con el aceite correcto, y seguimiento.

Al desarrollar este plan, debemos ver, entender y aplicar estos reportes. Además de identificar problemas de uso de aceite correcto, debemos ver qué tipos de protección necesitamos para no contaminar el aceite.

Debemos estar preparados para conseguir ayuda de terceros, si se requiere, para hacer una auditoría y tal vez un análisis de vibraciones y un alineado de los diferentes equipos para reducir desgaste que aparentemente no tiene otra causa.

La información de este boletín técnico es de única y completa propiedad de Widman International S.R.L. Su reproducción solo será permitida a través de una solicitud a info@widman.biz no permitiendo que esta altere sus características ni su totalidad.

Visitantes a este sitio

Visitantes a este sitio